Vier Integrationen für nachhaltiges Wirtschaften

Die Lebensmittelindustrie ist eine sehr sensible Branche. Denn schließlich sind Essen und Trinken weit mehr als nur die bloße Nahrungsaufnahme. Essen und Trinken sind Genuss, Gesundheit, Wohlbefinden und Kultur. Und gerade, wenn es um die Herstellung und den Konsum von Lebensmitteln geht, sind Essen und Trinken regelmäßig Schauplatz gesellschaftlicher und politischer Debatten. Ob Tierwohl, Gentechnik, Umweltschutz oder Klimawandel – mit dem Thema Ernährung verbinden sich eine ganze Reihe an divergierenden Werten und Weltanschauungen. Gleichzeitig zählen Nahrungsmittel zu den wohl am besten kontrollierten Produkten überhaupt. Unabhängig von Art und Herkunft eines Lebensmittels verlangen Konsumenten und Gesetzgeber nach tadelloser Qualität. Schon kleinste Ungereimtheiten – wie der Ausfall eines Ventils – können im schlimmsten Fall zu Keimbelastung, Verunreinigungen und in der Folge zu großen Entsorgungsmengen führen. Und dann wird es oft heikel. Denn Lebensmittelskandale erregen meist großes mediales Interesse. Und wenn das Vertrauen in eine Marke erstmal beschädigt ist, lässt es sich nur schwer wiederherstellen.

Um der Lebensmittelbranche vor diesem Hintergrund mehr Resilienz und Effizienz zu verschaffen, bieten sich mit einer IIoT-getriebenen Digitalisierung zahlreiche Lösungen. Höhere Ausfallsicherheit, mehr Flexibilität und ein geringerer ökologischer Fußabdruck lassen sich insbesondere dann erreichen, wenn ganzheitliche Vernetzungskonzepte mit intelligenten Softwarelösungen kombiniert werden. Mit seinem speziell auf die Lebensmittelwirtschaft zugeschnittenen Hard- und Softwareportfolio ermöglicht Tech-Konzern Schneider Electric die Umsetzung und Nutzung solcher zukunftsfähigen Lösungen.

Auswirkungen auf die Prozesstechnik: Digitalisierung und IIoT

Für die prozesstechnische Dimension der Ernährungs- und Genussmittelindustrie ergibt sich aus den beschriebenen Anforderungen an Ausfallsicherheit, Flexibilität und Nachhaltigkeit eine klare Stoßrichtung: Ohne eine IIoT-basierte Digitalisierung können Lebensmittelunternehmen nicht wettbewerbsfähig bleiben. Denn zu groß sind die Vorteile, die sich etwa durch detailliertes Condition Monitoring, Remotemanagement, vorausschauende Wartung oder Digital Twin-Applikationen ergeben. Wenn heute von Digitalisierung die Rede ist, geht es vor allem darum, entlang aller Prozessabläufe, Anlagen und Maschinen Datensilos aufzubrechen und heterogene Steuerungslandschaften zusammenzuführen. Nur so lässt sich die notwendige Datentransparenz schaffen, die als Grundlage für den Einsatz leistungsfähiger Software- und Automatisierungslösungen dient.

Unter diesen Vorzeichen hat Schneider Electric sein Portfolio für die Lebensmittelindustrie entwickelt. Als langjähriger Partner der Branche bietet das in Deutschland mit circa 4.700 Mitarbeiterinnen und Mitarbeitern vertretene Unternehmen vernetzte Feldgeräte, Steuerungen und Softwareanwendungen, die innerhalb der IoT-Lösungsarchitektur EcoStruxure den durchgängigen und bidirektionalen Austausch von Daten ermöglichen. Schneider Electric verfolgt dabei einen auf offenen Standards und Skalierbarkeit beruhenden Ansatz, der es ermöglicht, Betriebsausgaben und Investitionskosten auf ein solides Datenfundament zu stellen.

Nachhaltig und wirtschaftlich rentabel:

Vier Integrationen für die Digitalisierung

Mit seinen Digitalisierungslösungen bringt Schneider Electric unterschiedliche Interessen und Ansprüche zusammen. Zum einen geht es um den Einsatz digitaler Technologien für einen flexibleren und produktiveren Betrieb. Zum anderen bewirkt der – natürlich auch wirtschaftlich getriebene – Einsatz dieser Technologien eine Optimierung der Ressourcennutzung, die sich positiv auf Nachhaltigkeitsbilanz und ökologischen Fussabdruck auswirkt. Weniger Ressourcen und ein möglichst geringer Verbrauch zahlen sich ökonomisch wie ökologisch aus.

Entlang von vier Integrationen lässt sich dieser Ansatz konkretisieren. Zunächst geht es dabei um eine ganzheitliche Vernetzung von der Feldgeräteebene bis in die Cloud. Hier sorgen die Lösungen von Schneider Electric für eine maximale Datendurchgängigkeit. Die zweite Integration betrifft den einheitlichen Blick auf Energiemanagement und Prozesse. Auf diese Weise lässt sich enormes Optimierungspotenzial in puncto Effizienz und Energieverbrauch realisieren. Laut Unternehmensangaben erhöhen entsprechende Ansätze die Produktionseffizienz um bis zu 20 Prozent und erlauben Energieeinsparungen von rund 30 Prozent.

Bei der dritten von Schneider Electric vorangetriebenen Integration handelt es sich um die Schaffung einheitlicher Lösungen für den gesamten Lebenszyklus. Der Tech-Konzern bietet Hard- und Softwarelösungen aus einer Hand, die alle Lebensphasen einer lebensmitteltechnischen Anlage abdecken. Durch strategische Partnerschaften und Zukäufe konnte das Portfolio des Unternehmens zuletzt noch einmal deutlich erweitert und verdichtet werden. So zum Beispiel durch das auf MES-Lösungen für Brauerei- und Molkereibetriebe spezialisierte Softwareunternehmen ProLeiT. Die auf Basis von EcoStruxure realisierbare enge Verzahnung von OT und IT schafft zudem eine wichtige Grundlage für den Einsatz einer weiteren Technologie. Digital Twin-Applikationen sind als wechselseitiger und dynamischer Abbildungsmechanismus von realer und virtueller Anlage vor allem dann besonders gewinnbringend, wenn sie von der Planung bis zum Betrieb sämtliche Stationen im Lebenszyklus bruchlos abdecken können. Mit den Lösungen von Schneider Electric lassen sich so zum Beispiel Prozess, Produktlebenszyklus und Ressourcenverbrauch in einem einheitlichen Informationsraum vereinen.

Die vierte Integration schließlich bezieht sich auf die ganzheitliche Betrachtung sämtlicher Anlagenteile auch über weit auseinanderliegende Produktionsstandorte hinweg. Damit lässt sich bei Ausfällen oder Leckagen nicht nur schneller eingreifen, eine einheitliche und standortübergreifende Datenbasis bietet auch eine wertvolle Absicherung für wichtige strategische Entscheidungen – beispielsweise indem Bestperformer als Benchmark für andere Standorte identifiziert werden.

Motor Control:

Lastmanagement und Frequenzumrichter

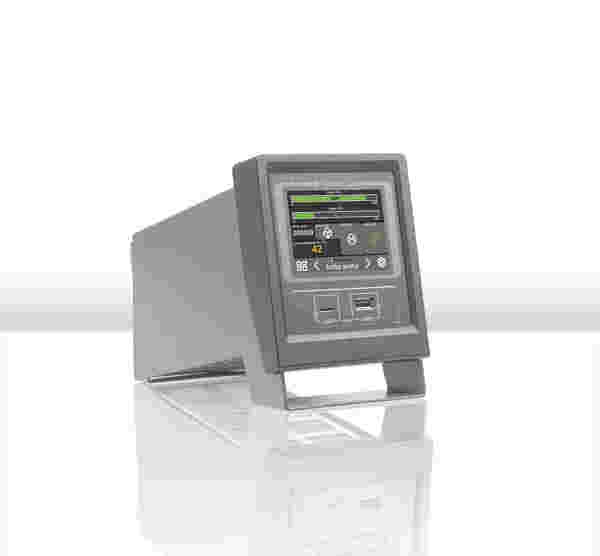

Eine weitere Möglichkeit für die Steigerung der Datentransparenz bietet das Lastmanagementsystem TeSys island. Dieses modular skalierbare System beinhaltet Start, Schütz und Überwachung von asynchronen Motoren bis 80 A in nur einem Gerät und lässt sich dank kompakter Bauweise leicht in jeden Schaltschrank integrieren. Mithilfe vorgefertigter virtueller Objekte, sogenannten Avataren, braucht es für die Inbetriebnahme keine aufwendige Programmierung und die Geräte sind praktisch sofort funktionsbereit. Der besondere Clou: Mit TeSys island können auch kleine und zuvor oft unberücksichtigte Lasten herstellerunabhängig in ein umfassendes Vernetzungskonzept integriert werden. Auf diese Weise entsteht für den Anwender ein noch detaillierteres Datenbild seiner Anlage.

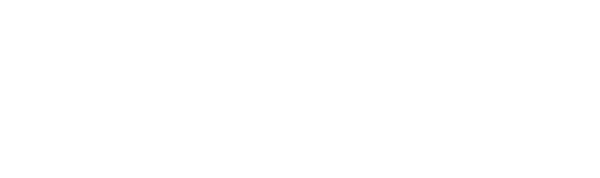

Eine weitere wichtige Komponente für den schonenden und energieeffizienten Betrieb von motorgetriebenen Anwendungen sind Frequenzumrichter. Gerade bei Pumpen- oder Lüfteranwendungen, die zumeist im Teillastbereich laufen, klassischerweise aber eine nicht-lineare Kennlinie aufweisen, kann damit ein enormes Energiesparpotenzial genutzt werden. Ein Beispiel: Die serviceorientierten Frequenzumrichter Altivar Process ATV 600 für einen Leistungsbereich von 0,75 bis 2.600 Kilowatt wurden speziell für prozesstechnische Anwendungsfälle in der Lebensmittelwirtschaft konzipiert. Dank ihres kompakten, modularen und robusten Designs eignen sie sich für einen Einsatz in rauen und feuchten Umgebungen. Für den Anwender bieten sie zudem eine integrierte Überwachungsfunktion für Stromverbrauch und Prozesse.

Prozessleitsystem EcoStruxure Process Expert

Neben leistungsfähigen, redundanten Prozesssteuerungen lassen sich mit einem modernen Prozessleitsystem weitere Vorteile in puncto Anlagenverfügbarkeit, Ausfallsicherheit und Effizienz erzielen. Speziell die Automatisierungsplattform EcoStruxure Process Expert ist auf die Anforderungen lebensmitteltechnischer Applikationen zugeschnitten. Von Entwicklung über Betrieb bis Wartung vereint sie Lösungen für alle Phasen des Anlagenlebenszyklus in nur einer Softwareumgebung. Engineering und Time-to-Market lassen sich auf diese Weise erheblich optimieren. Hinzu kommt, dass zwischen der Softwareebene sowie den eingesetzten Feldgeräten und Steuerungen Daten ungehindert kommuniziert werden können. Damit ist sowohl eine besonders präzise Prozessleitsteuerung als auch eine integrierte Sichtweise auf Energieverbrauch und Automatisierung möglich. Laut Unternehmensangaben sind so, je nach Branche, Einsparungen bei den Prozessenergiekosten von bis zu 30 Prozent möglich. Gleichzeitig lassen sich auch Anlagenverfügbarkeit, Sicherheit und Produktqualität erheblich verbessern.

Besseres Prozessverständnis mit Line Monitoring System LMS Life

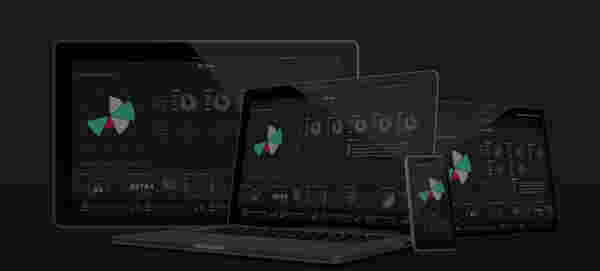

Mit zahlreichen Add-On-Modulen ist die System Plattform von AVEVA um produktivitäts- und effizienzsteigernde Tools erweiterbar. So greift beispielsweise das Line Monitoring System LMS Life auf die Daten der zentralen Systemplattform zu. In Bezug auf die Analysefunktionen, aber auch in puncto Datenaufbereitung und -kommunikation ist LMS Life speziell auf die Anforderungen der mittelständischen Lebensmittelindustrie zugeschnitten. Mit dem System ist es sowohl möglich, Maschinen und Linien einzeln zu betrachten, als auch komplette Werke mit unterschiedlichen Linien abzubilden. Ein Produktionsleiter ist so in der Lage, Bottlenecks schnell zu erkennen und die Effizienz kompletter Prozesse zu optimieren. Treten Fehler auf, werden diese nicht einfach nur quantitativ erkannt und gezählt. Auch der damit einhergehende Anlagenstillstand wird erfasst. So lässt sich zum Beispiel exakt nachvollziehen, wie viele Joghurtbecher aufgrund eines bestimmten Maschinenfehlers nicht produziert werden konnten. Das Management zur Fehlerbeseitigung ist auf diese Weise erheblich optimiert, da etwa Fehler, die lange Stillstandszeiten nach sich ziehen würden, priorisiert behandelt werden können.

Software-Advisor für branchenspezifische Aufgaben

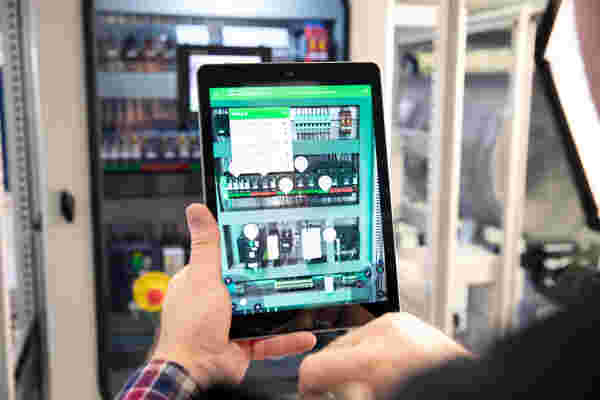

Neben LMS Life und der System Plattform beinhaltet das Softwareportfolio von Schneider Electric noch viele weitere, auf spezifische Aufgaben zugeschnittene Anwendungen. Mit dem EcoStruxure Augmented Operator Advisor steht eine Softwareapplikation zur Verfügung, die während des laufenden Betriebs einen Augmented Reality-basierten Echtzeit-Blick in Schaltanlagen oder Maschinen erlaubt – für vorausschauende und gezielte Wartungsvorgänge ein Quantensprung. Zudem wurde mit dem EcoStruxure Clean-in-Place-Advisor eine Softwarelösung für die Optimierung von Reinigungsprozessen geschaffen. Damit es bei der routinemäßigen Säuberung von Rohren, Tanks und Pumpen nicht zu einem unverhältnismäßig hohen Einsatz von chemischen Reinigungsmitteln und einem überhöhten Energieverbrauch kommt, lassen sich mit der Softwareanwendung besonders effiziente Hygieneprozesse planen und realisieren. Bis zu 30 Prozent an Chemikalien, Wasser und Energie können damit bei typischen Anwendungsfällen eingespart werden.

Besonders wichtig, gerade im Hinblick auf Lebensmittelsicherheit und das Produktinformationsmanagement, ist der EcoStruxure Traceability Advisor, der sämtliche Daten aller Stationen der Wertschöpfungskette transparent zur Verfügung stellt. Das betrifft neben der Produktion sowie vor- und nachgelagerten Lieferketten auch alle relevanten Informationen zu Rohstoffen, Zulieferern und Vorverarbeitung. Auf diese Weise ist eine exakte Rückverfolgung aller Produkte vergleichsweise unkompliziert möglich. Mit einem Softwaremodul für das Produktinformationsmanagement wird zudem sichergestellt, dass alle erforderlichen Informationen zu Produktqualität und Nachhaltigkeitsstandards transparent an den Kunden kommuniziert werden können.

Und das Resultat kann sich sehen lassen: Mataura Valley Milk liefert seit Inbetriebnahme des neuen Werks konstant Nahrungsmittel, die alle gängigen Qualitätsstandards weit übertreffen. Dank lückenloser Nachverfolgbarkeit aller Zutaten besteht zudem größtmögliche Transparenz für den Verbraucher und das Kundenvertrauen in die angebotenen Produkte ist erheblich gestärkt. Hinzu kommt, dass Ausfällen und daraus resultierenden Ertragsverlusten datenbasiert vorgebeugt werden kann. Sollte es dennoch zu Fehlfunktionen kommen, lassen sich diese über die einheitliche System Plattform schnell ausfindig machen und gezielt beheben.

Aber nicht nur in Bezug auf Produktqualität, Hygiene und Nachverfolgbarkeit ergeben sich Vorteile. Auch die Flexibilität der neuseeländischen Anlage wurde erheblich gesteigert. So ließ sich zum Beispiel die Time-to-Market bei Produktumstellungen im Vergleich zum branchenüblichen Standard um etwa 20 Prozent reduzieren.

Und nicht zuletzt ergeben sich für Mataura Valley Milk auch Pluspunkte in Sachen Nachhaltigkeit: Da die System Plattform von AVEVA einen integrierten Blick auf Prozessautomatisierung und Energieverbrauch gewährt, ist für das Unternehmen die beständige Optimierung von Energieeffizienz und ökologischem Fußabdruck unkompliziert möglich. Das ist nicht nur gut für Klima und Umwelt, sondern spart in Form reduzierter Ressourcen auch bares Geld.

Fazit: Enormes Optimierungspotenzial durch IIoT

Das Fraunhofer-Institut für System- und Innovationsforschung hat errechnet, dass weltweit etwa ein Drittel aller produzierten Lebensmittel entlang der verschiedenen Stationen der Wertschöpfungskette verloren gehen oder unbrauchbar werden. Diese gewaltige Verschwendung von Rohstoffen und Ressourcen ist insbesondere angesichts der Tatsache, dass es auf unserem Planeten nach wie vor Menschen gibt, die an Hunger und Mangelernährung leiden, nicht zu rechtfertigen. Hinzu kommt, dass der von Rodungen, Chemikalieneinsatz und Boden-Ausbeutung begleitete An- und Abbau pflanzlicher Rohstoffe sowie die Unterhaltung globaler Lieferketten in hohem Maße zu Lasten von Umwelt und Klima gehen – ganz zu schweigen von der beständig wachsenden Anzahl an Kunststoffverpackungen. Doch die Studie zeigt auch: das Optimierungspotenzial ist riesig. Das gilt selbstverständlich nicht zuletzt für den Bereich der prozesstechnischen, industriellen Lebensmittelverarbeitung. Und gerade hier hat der effiziente, schonendere Einsatz von Ressourcen sogar einen doppelt positiven Effekt. Denn nicht nur ökologisch zahlt es sich aus, wenn Resilienz und Flexibilität erhöht werden – auch finanzielle Vorteile entstehen. Voraussetzung dafür ist allerdings der konsequente Ausbau der IIoT-basierten Digitalisierung. Ganzheitliche Vernetzung, Datenintegration und der Abbau von Daten- und Wissenssilos schaffen eine Grundlage für die noch engere Verzahnung von OT und IT.

Auf diese Weise ermöglichen Softwarelösungen intelligentes Condition Monitoring, die Kontextuierung von Daten, vorausschauende Wartungsvorgänge sowie die durchgängige Nutzung von Digital Twin-Applikationen. Letztlich geht es auch darum, die prozesstechnische Lebensmittelverarbeitung nicht isoliert von anderen Geschäftsbereichen betrachten zu müssen. Die mitunter komplizierten, automatisierten Prozessabläufe in der Fabrikhalle sollten in ein umfassendes Ecosystem eingebunden sein, das Partner, Kunden und operative Bereiche miteinander verbindet. Hier geht es also um weit mehr als nur die reine IP-basierte, physikalische Vernetzung. Verstanden als unternehmerische Kernkompetenz, bedeutet Digitalisierung auch, über die reinen Prozesse hinauszudenken und ein Verständnis dafür zu entwickeln, wie sich eingefahrene Strukturen und Barrieren auflösen lassen. Nur wenn es gelingt, gewachsene IT- und Prozesslandschaften zusammenzuführen und die daraus entstehenden Mehrwerte für Produktivität und Effizienz mit Umwelt- und Klimaschutzaspekten in Einklang zu bringen, ist ein lebensmittelverarbeitendes Unternehmen zukunftsfähig aufgestellt. Nur so lässt sich das nötige Maß an Effizienz und Resilienz erreichen, das es braucht, um in einer so sensiblen Branche zu bestehen.

Reinholt Schlechter,

OEM Segment Manager

Schneider Electric GmbH