PROZESSTECHNIK: Mit welchem Nachhaltigkeitszielbild arbeitet ihr Unternehmen und welche Rolle spielen hierbei Innovation und Effizienz der Produktionsprozessen?

Oliver Hoffmann: Um unser ganzheitliches Nachhaltigkeitsziel zu realisieren, sind kontinuierliche Modernisierungen unserer Technologien und Produktionsprozesse unabdingbar. Nur so können wir eine stetig steigende ökonomische, ökologische und sozialverträgliche Performance für unsere Kunden und uns erzielen. Durch zunehmend klimafreundliche und effizientere Produktion, konsequenten Fokus auf Kreislaufwirtschaft und höchste Standards im Arbeits- und Gesundheitsschutz stellen wir sicher, dass sowohl Umwelt, Kunden und Mitarbeiter als auch Verbraucher von unserem Verpackungsstahl profitieren.

Zu diesem Zweck betrachten wir Verpackungsstahl und Produkte wie die Lebensmittel- und Aerosoldose auch immer aus einer ganzheitlichen Perspektive. Mithilfe von Lebenszyklusanalysen (LCA) verfolgen wir den gesamten Kreislauf, von der Gewinnung der Primärressourcen bis zur Wiederverwertung unseres Verpackungsstahls in einem neuen Stahlprodukt.

PROZESSTECHNIK: Verpackungshersteller streben nach Effizienzgewinnen. In welchen Bereichen setzen Sie gezielt auf Innovationen, um diese zu realisieren?

Oliver Hoffmann: Effizienzgewinne lassen sich ganz konkret durch die Verbesserung unserer Weißblechprodukte realisieren. Mit der Entwicklung von rasselstein Solidflex haben wir eine Produktfamilie geschaffen, die es ermöglicht, Verpackungsstahl mit weniger Ressourcen bei gleichbleibender Performance herzustellen. Dank dieser Technologie können wir das Material stabiler und gleichzeitig umformfähiger machen, wodurch dünnere und leichtere Lebensmittel- und Aerosoldosen möglich sind. Weniger Materialeinsatz bei gleichbleibender Stabilität bedeutet für uns einen entscheidenden Effizienzgewinn, der nicht nur Ressourcen schont, sondern auch den CO₂-Ausstoß reduziert. Wir ermöglichen unseren Kunden hierbei deutliche Einsparungen ihrer Scope 3-Emissionen.

PROZESSTECHNIK: An welchen weiteren Entwicklungen im Prozessbereich wird derzeit geforscht?

Oliver Hoffmann: Ein besonders spannendes, EU-gefördertes Projekt zur Prozessinnovation ist Roll-Oil-free. Dabei untersuchen wir, ob es langfristig eine Alternative zum herkömmlichen Walzöl geben könnte. Unser Ziel ist es, einen Stoff zu finden, der idealerweise gleichzeitig eine reinigende Wirkung besitzt. Das könnte die nachfolgende Entfettung vereinfachen oder sogar überflüssig machen und wäre ein vielversprechender Ansatz im Sinne der Nachhaltigkeit.

PROZESSTECHNIK: Auch thyssenkrupp Rasselstein setzt verstärkt auf digitale Lösungen. Wie hängen Effizienz und Digitalisierung zusammen?

Oliver Hoffmann: thyssenkrupp Rasselstein digitalisiert zunehmend seine Prozesse und entwickelt eigene Anwendungen. Um die Digitalisierung voranzutreiben, wurde vor etwa zwei Jahren der Bereich ‚Digital Solutions‘ geschaffen. Dort entwickeln Experten innovative IT-Lösungen, die Kunden unterstützen und Lieferketten, Produkte sowie Produktionsprozesse effizienter und transparenter gestalten.

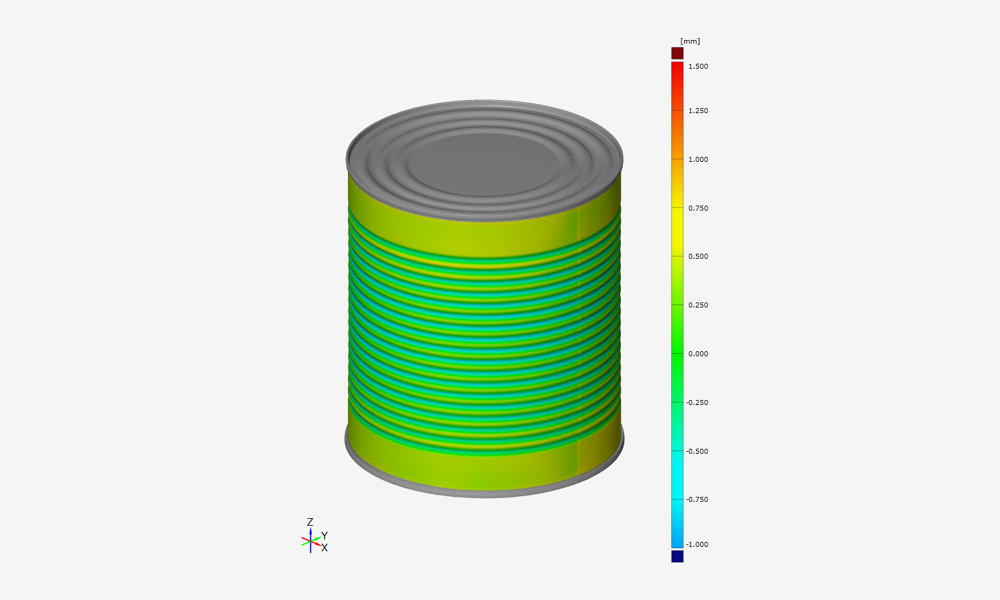

Dank digitaler Tools können wir schon vor der Entstehung des eigentlichen Produkts Potenziale zur Ressourcenschonung und Effizienzsteigerung aufzeigen. Mittels der Finite- Elemente-Methode (FEM) können Hersteller von Dosen die Umsetzbarkeit neuer Geometrien und Materialeinsparungen bereits vor der praktischen Anwendung virtuell umfassend testen. Die durch FEM unterstützte Entwicklung neuer Verpackungsstahlgüten ermöglicht gezielte Dickenreduzierungen, wodurch nicht nur wertvolle Ressourcen eingespart, sondern auch CO₂-Emissionen beim Transport verringert werden können. Darüber hinaus eröffnet FEM zahlreiche Möglichkeiten für Produktneuheiten in der Verpackungsbranche. Hersteller können mutiger agieren und kreativere Lösungen entwickeln.

Bei allen diesen Prozessen bieten wir auch die passende Beratung, um gemeinsam mit Kunden die besten Anwendungen für nachhaltige und moderne Verpackungen zu entwickeln. Hierfür haben wir eine benutzerfreundliche Anwendung programmiert, die es unseren Kunden ermöglicht, im Gespräch mit der Technischen Kundenberatung eine Dose auf einem Tablet digital zu modellieren und die gewünschten Materialparameter mit wenigen Klicks anzupassen. So lassen sich in kurzer Zeit die optimale Geometrie und Materialdicke abhängig von der jeweiligen Verpackungsstahlgüte simulieren.

PROZESSTECHNIK: Als Teil Ihrer ganzheitliche Nachhaltigkeitsziele, nannten Sie auch den Gesundheitsschutz umfassen. Welche Bedeutung kommt diesem zu?

Oliver Hoffmann: Gesundheitsschutz bedeutet sowohl das Wohlergehen unserer Mitarbeitenden als auch die Gesundheit der Verbraucher:innen immer im Blick zu haben. Wir agieren daher proaktiv, um regulatorische Vorgaben zeitnah umzusetzen. Im Bereich der Produktanwendungen stehen weitreichende regulatorische Änderungen bevor.

So ist seit dem 20. Januar 2025 der Einsatz von BPA-haltigen Innen- und Außenbeschichtungen von Lebensmittelverpackungen aus Weißblech in der EU verboten. Bis 20. Juli 2026 gilt eine Übergangszeit für Innenbeschichtungen in den Weißblechverpackungen der meisten Lebensmittel. Für Innenbeschichtungen in den Weißblechverpackungen von Obst, Gemüse und Fisch sowie für Außenbeschichtungen endet diese Übergangsfrist am 20. Januar 2028. Das bedeutet, dass Hersteller von Lebensmitteldosen jetzt aktiv werden müssen, um eine reibungslose Umstellung zu gewährleisten.

Eine erfolgreiche Umstellung geht jdoch weit über den bloßen Austausch eines Lacks hinaus. Die gesamte Verpackung muss perfekt aufeinander abgestimmt sein. Deshalb arbeiten wir eng mit Lackherstellern und unseren Kunden zusammen, um sicherzustellen, dass Verbraucher am Ende ein einwandfreies und geprüftes Produkt erhalten. Die chromfreie Passivierung rasselstein CFPA ist für den Einsatz der neuen BPA-NI-Lacke geeignet. Sie bietet eine höhere Oberflächenenergie als chromhaltige Passivierungen, wodurch die Benetzbarkeit verbessert wird.

PROZESSTECHNIK: Wie können Hersteller auf bevorstehende regulatorische Vorgaben reagieren?

Oliver Hoffmann: Die Umstellung auf BPA-NI sollte nicht isoliert betrachtet werden. Da parallel auch chrombasierte Passivierungen eingeschränkt wurden, empfehlt es sich, beides in einem Schritt anzugehen. CFPA ist eine zukunftssichere Lösung, die Herstellern langfristige Planungssicherheit gibt. Darüber hinaus ist es wichtig zu beachten, dass BPA nicht nur in der EU zunehmend reguliert wird. In Ländern wie Kanada, China, Südkorea sowie in mehreren US-Bundesstaaten und Teilen Südamerikas gibt es bereits Verbote für BPA in bestimmten Lebensmittelverpackungen, insbesondere für Babynahrung. Wer international tätig ist, sollte also nicht nur die EU-Vorgaben im Blick behalten, sondern auch die globalen Entwicklungen beachten.

Momentan fahren wir noch zweigleisig, wir bieten klassische BPA-haltige Lacke an, verwenden jedoch zukünftig ausschließlich BPA-NI-Lösungen für Weißblech für Lebensmittelverpackungen. Um die Energieeffizienz zu verbessern, haben wir Anfang dieses Jahres eine moderne Tafellackieranlage in Betrieb genommen, die bis zu 7.000 Tafeln pro Stunde lackiert. Im Lackierwerk werden im Auftrag des Kunden Grundlacke, Decklacke und pigmentierte Lacke im Walzenauftragsverfahren in der gewünschten Lackauflage appliziert. Hersteller von Lebensmittelverpackungen, die frühzeitig auf BPA-NI-Lacke umsteigen, profitieren nicht nur von regulatorischer Sicherheit, sondern stärken auch ihre Wettbewerbsfähigkeit, indem sie nachhaltige, zukunftssichere Verpackungslösungen anbieten.

Herr Hoffmann, vielen Dank für das Interview!