Vakuumtechnik zur Vorkühlung von Salaten

Um eine hohe Produktqualität über einen längeren Lagerzeitraum zu garantieren, ist die Vakuumkühlung von Gemüsen und Salaten direkt nach der Ernte ist ein gängiges Verfahren, da die Produkte so schnell und zuverlässig gekühlt werden können. Jörg Heekeren hat sich mit seinem Betrieb auf den Anbau von Eisbergsalat spezialisiert.

In einer Saison werden über 10 Millionen Stück Eisbergsalat produziert. Daneben werden auch andere Salatsorten, beispielsweise Romanasalat angebaut. Die Salate werden weitestgehend an den Großhandel in Deutschland vertrieben und kommen schlussendlich über Discounter und Supermarktketten beim Endverbraucher an.

Das Unternehmen hat erstmals eine Schrauben-Vakuumpumpe COBRA PLUS der Firma Busch Vacuum Solutions zum Vorkühlen von Eisbergsalat eingesetzt. Die Vorteile dieser Technologie: Die Vakuumpumpe ist drehzahlgeregelt, so dass sich deren Leistung dem tatsächlichen Bedarf anpasst und die Kühlzeiten verkürzt und den Energieverbrauch verringert. Durch die ölfreie Betriebsweise kann sich mitangesaugter Wasserdampf in der Vakuumpumpe nicht mit dem Öl vermengen, was sich wiederum auf den Wartungsaufwand äußerst positiv auswirkt.

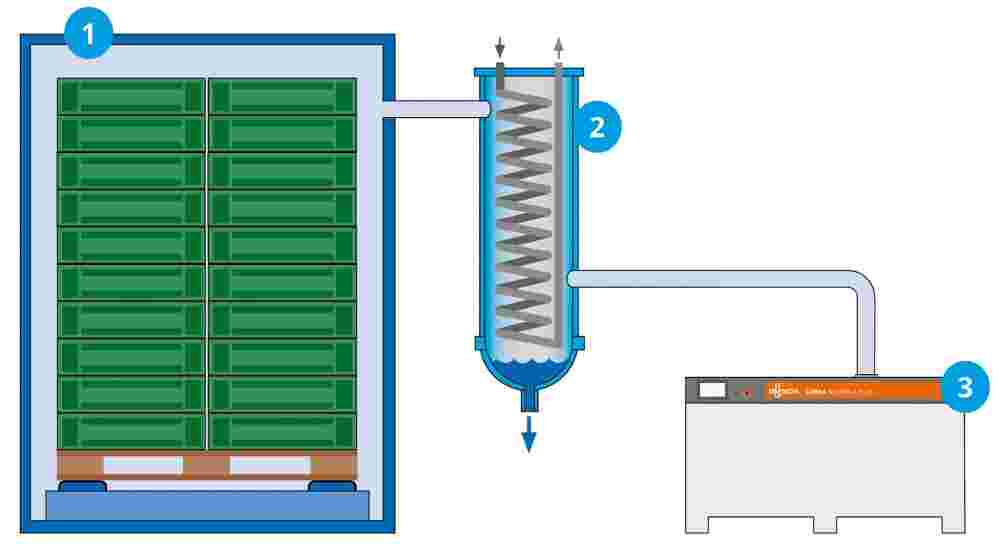

Um eine möglichst lange Haltbarkeit ohne Qualitätsverluste zu garantieren, setzt Jörg Heekeren schon seit 8 Jahren auf die Vakuumkühlung. Unmittelbar nach der Ernte wird der Salat in Kisten auf Paletten in die Vakuumkammer gebracht. Die Vakuumkammer ist so dimensioniert, dass sie mit elf Europaletten mit gestapelten Salatkisten mit einer Gesamthöhe von knapp drei Metern beladen werden kann. Nach dem Beladen über eine Rollenbahn wird die Kammer geschlossen und ein Vakuum angelegt. Das heißt, die Luft wird aus der Kammer abgesaugt. Durch das Vakuum beginnt die Feuchtigkeit im und auf dem Salat zu verdampfen und wird als Wasserdampf mitabgesaugt. Durch die Änderung des Aggregatszustandes des Wassers von flüssig zu gasförmig, wird ihm Wärme entzogen. Der Salat wird also gekühlt. Dieser Vorgang dauert, je nach Außentemperatur und Menge zwischen 20 und 35 Minuten.

Der Vorteil dieses Verfahrens ist, neben der raschen Kühlung auf 3 Grad Celsius, die Tatsache, dass die Kühlung von innen nach außen und somit rasch erfolgt. Außerdem ist der Feuchtigkeitsverlust geringer als bei konventioneller Luftkühlung. Nach Erreichen der gewünschten Kühltemperatur wird die Vakuumkammer belüftet und der Salat entnommen und in ein Kühlhaus zur Zwischenlagerung transportiert. Die Herausforderung für die Vakuumtechnik dabei ist, dass mit der Luft aus der Vakuumkammer auch Wasserdampf mitabgesaugt wird. Deshalb wird das Gemisch Luft und Wasserdampf vor der Vakuumpumpe durch eine Kühlfalle geleitet. Dort wird die Luft abgekühlt, damit der Wasserdampf auskondensiert. Somit soll sichergestellt werden, dass kein Wasserdampf in die nachfolgende Vakuumpumpe gelangt. Durch die Größe der Vakuumkammer bei Heekeren waren drei parallel geschaltete ölgeschmierte Drehschieber-Vakuumpumpen angeschlossen. Dabei führte Wasserdampf, der nicht vollständig über die Kühlfalle auskondensierte zu Problemen, da sich in den Vakuumpumpen das Wasser mit dem Betriebsmittel Öl teilweise vermengte. Dadurch war ein erhöhter Wartungsaufwand mit Öl- und Filterwechsel notwendig.

Jörg Heekeren suchte deshalb nach einer Optimierung seiner Anlage. Zusammen mit dem Lieferanten der Vakuumkühlanlage und der Firma Busch Vacuum Solutions fand man eine Lösung. Zu Beginn der Erntezeit wurde im April eine COBRA PLUS Schrauben-Vakuumpumpe eingebaut, um diese während der gesamten Salatsaison zu testen. Da diese Art von Vakuumpumpen ganz ohne Ölschmierung im Verdichtungsraum auskommt, gab es keinerlei Probleme mit Wasserdampf. Die COBRA PLUS lief die komplette Saison bis Ende Oktober ohne jegliche Störung. Wartungsarbeiten mussten demnach nicht durchgeführt werden.

Da die COBRA PLUS drehzahlgeregelt ist, passt sie ihr eigenes Saugvermögen dem tatsächlichen Bedarf an. Das bedeutet, dass sie zu Beginn der Evakuierung der Vakuumkammer, wenn möglichst schnell möglichst viel Luft abgesaugt wird, der Motor bei hoher Drehzahl läuft. Sinkt der Druck in der Kammer fährt die Vakuumpumpe die Drehzahl automatisch zurück. Dies hat den Vorteil, dass weniger Energie verbraucht wird als bei einem ungeregelten Motor, der praktisch immer bei voller Drehzahl läuft. Mit 18,5 Kilowatt Nennstromverbrauch benötigt die COBRA PLUS bei 50 Hertz ohnehin weniger Strom als die Drehschieber-Vakuumpumpe, die von einem ungeregelten 22-Kilowatt-Motor angetrieben wurde. Die Steuerung der COBRA PLUS ist mit der Anlagensteuerung verbunden. Nachdem der Bediener den Start-Knopf gedrückt hat, läuft der gesamte Kühlprozess völlig automatisch ab.

Durch die bedarfsabhängige Steuerung konnten zudem die Kühlzeiten verringert werden. Das heißt die Kapazität der Vakuumkühlung wurde erhöht. Für Jörg Heekeren ist die COBRA PLUS die ideale Vakuumpumpe um für seinen Salaten eine lange Haltbarkeit beziehungsweise Lagerfähigkeit ohne Qualitätsverlust zu garantieren.