MESSTECHNIK

Verfahren zur Ermittlung der Materialfeuchte

Um Rückschlüsse auf den Wassergehalt zu ziehen, werden in der Regel Laborgeräte eingesetzt. Dafür werden feuchte und getrocknete Proben gewogen und das Gewicht verglichen. Das Ergebnis lässt dann Rückschlüsse auf den Wassergehalt zu. Diese Methode ist auf der einen Seite zwar genau und einfach handhabbar, bringt aber einige Nachteile mit sich. So ist eine Probe aus dem Prozess insgesamt immer nur begrenzt repräsentativ: Das Trocknen kann je nach Feuchtegehalt, Menge und Art der Probe von einer halben Stunde bis zu einem Tag dauern. Während dieser Zeit läuft der Prozess weiter und das Messergebnis ist bei Eintreffen schon veraltet. Zudem ist die manuelle Probennahme mit Zeit und Kosten verbunden.

Ersatz für zeitaufwendige Stichproben

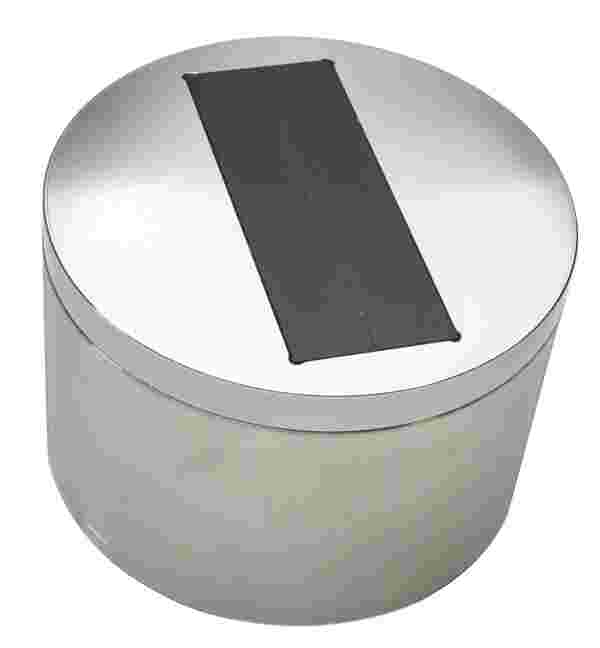

Mit der Solitrend-Produktfamilie hat Endress+Hauser eine Lösung für die kontinuierliche Feuchtemessung im Prozess geschaffen. Die auf TDR-Technologie basierenden Sensoren bestimmen aufgrund der Laufzeit eines Radarimpulses entlang einer keramischen Messzelle präzise den Wassergehalt in Schüttgütern. Dabei wird der physikalische Effekt der steigenden Dielektrizitätskonstante mit steigendem Wassergehalt genutzt.

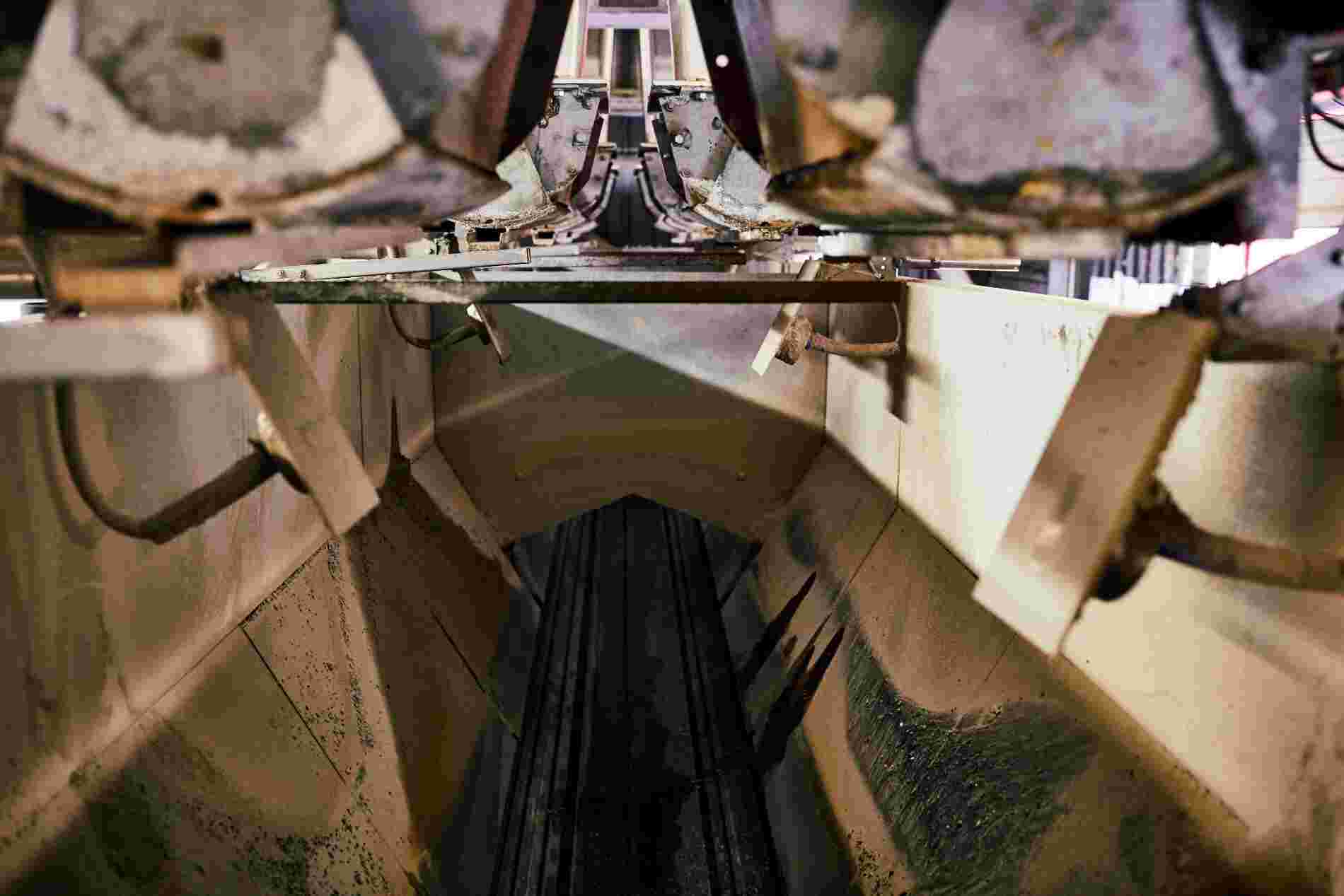

Die Sensoren zur Feuchtemessung werden mit Hilfe eines Halters direkt im Schüttgutstrom eingebaut und sorgen hier für schnelle und zuverlässige Messungen. In der Grundstoffindustrie beispielweise wird in der Regel offen gefördert. Hier werden Sensoren direkt unter Siloklappen, unter Abwürfen, wo im freien Fall gemessen wird, oder von oben auf Förderbänder eingebaut, so dass der Sensor gut umströmt wird und im direkten Materialkontakt steht. Die Messwerte können entweder über ein optionales Display oder ein Kontrollsystem (SPS) abgelesen werden. Zudem ist es möglich, Schwellenwerte im Kontrollsystem einzugeben, die bei Erreichung Alarme auslösen. So kann die Wasserdosierung im Prozess gesteuert werden.

Alexander Edinger,

Product Manager

Endress+Hauser Level+Pressure