ANLAGEN & KOMPONENTEN

Keine Ablagerung von Laktose in Förderteilen des Systems

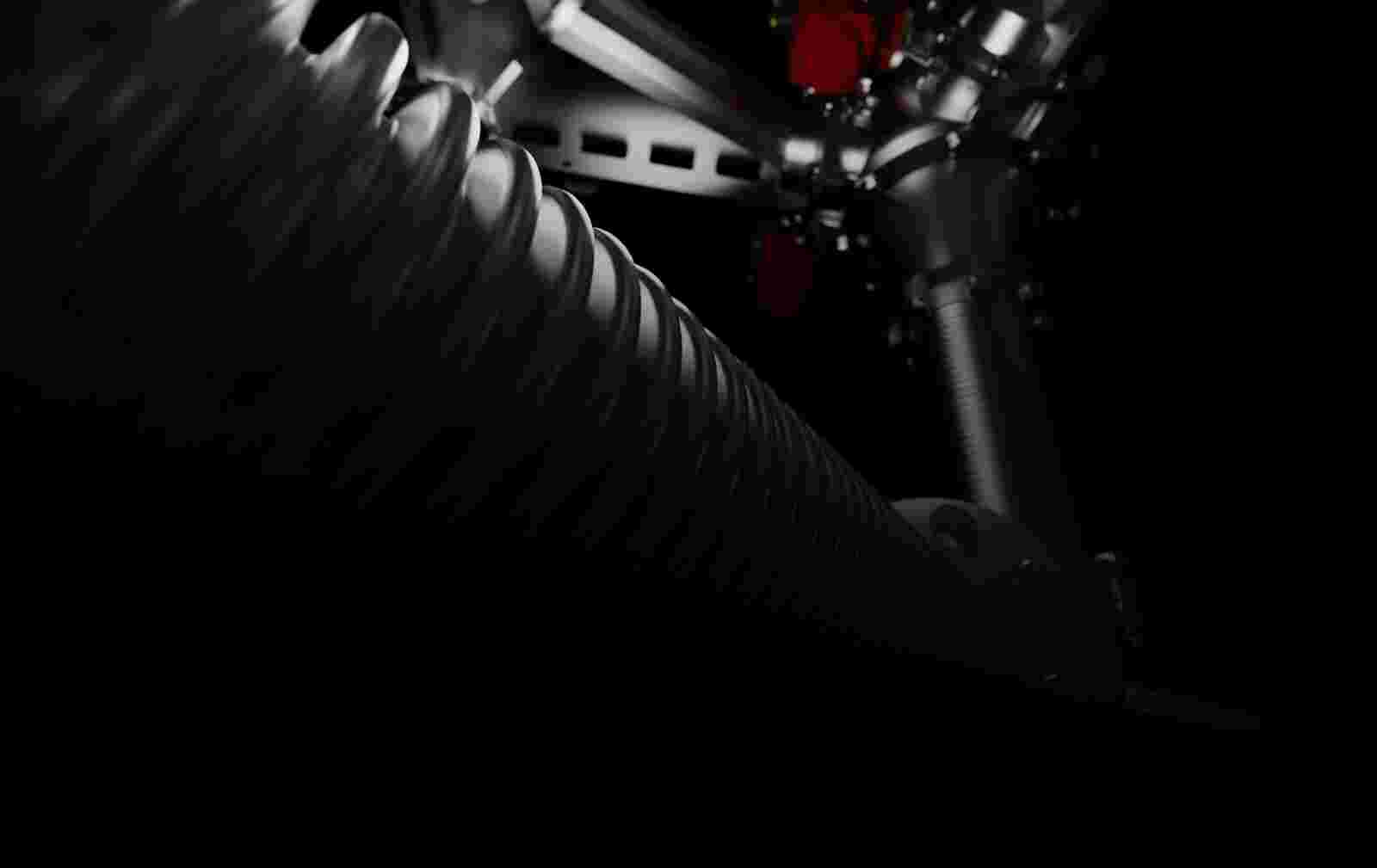

Die Rohrleitungen und die vielfältigen Komponenten des Fördersystems müssen demontiert und anschließend mit heißem Wasser gründlich gereinigt werden. Die Rohre müssen völlig frei von Feuchtigkeit sein, bevor das System wieder zusammengebaut wird, um ein Wachstum von Bakterien zu unterbinden. Das "Aeolus Pneumatic Lactose Transport System" von Dinnissen ist für den pneumatischen Transport von Materialien mit Milchzucker Bestandteilen geeignet. Das intelligente, patentierte Design der Bögen und Verbindungsstücke verhindert die Ansammlung von Laktose während des Produktionsprozesses und reduziert den Reinigungsbedarf (bis zu dem Faktor 12). Dadurch werden die Ausfallzeiten reduziert und gleichzeitig die Produktqualität und Hygiene optimiert.

Zeitersparnis bei hygienischen Produktionsprozessen

Das "Aeolus Pneumatic Lactose Transport System" wurde in Kooperation mit FrieslandCampina, einem Molkereiunternehmen, entwickelt. Der Reinigungsprozess von Transportleitungen dauert mehrere Tage und muss alle acht Wochen wiederholt werden. Das "Aeolus-System" wirkt der Anreicherung von Laktose entgegen und reduziert so die Notwendigkeit zur Säuberung der gesamten Anlage. Das kann, aufgrund der Einsparung der kontinuierlichen Reinigung im Prozess, zu einem Zeitgewinn mit bis zu dem Faktor 12 führen, wodurch wiederum bis zu 8-12 Prozent mehr Produktionstage pro Jahr ermöglicht werden könnten.

Kontinuierliche Produktqualität dank maximalem Durchlauf

Das "Aeolus-Konzept" trägt ebenfalls zur Verbesserung der Produktqualität bei: Da sich keine Laktose mehr ansammelt, wird der Durchlauf im System nicht gestört durch eine Verengung im Rohr des pneumatischen Förderungssystems. Der Durchlauf im pneumatischen Fördersystem bleibt konstant und so kommt es zu keiner Reduzierung der Durchlaufzeit innerhalb der Anlage. Dies führt zu einem kontinuierlichen Produktfluss und zur Optimierung der Qualität, da keine Produktansammlungen mehr auftreten, kein Verlust der Transportgeschwindigkeit, keine beschädigten Partikel und so eine geringere Wahrscheinlichkeit für eine Produktkontamination und dem Wachstum von Bakterien erzielt werden kann.