ANLAGEN & KOMPONENTEN

Optimale Dosiergenauigkeit dank servomotorischem Antrieb

Kurze Standzeiten und hohe Dosiergenauigkeit

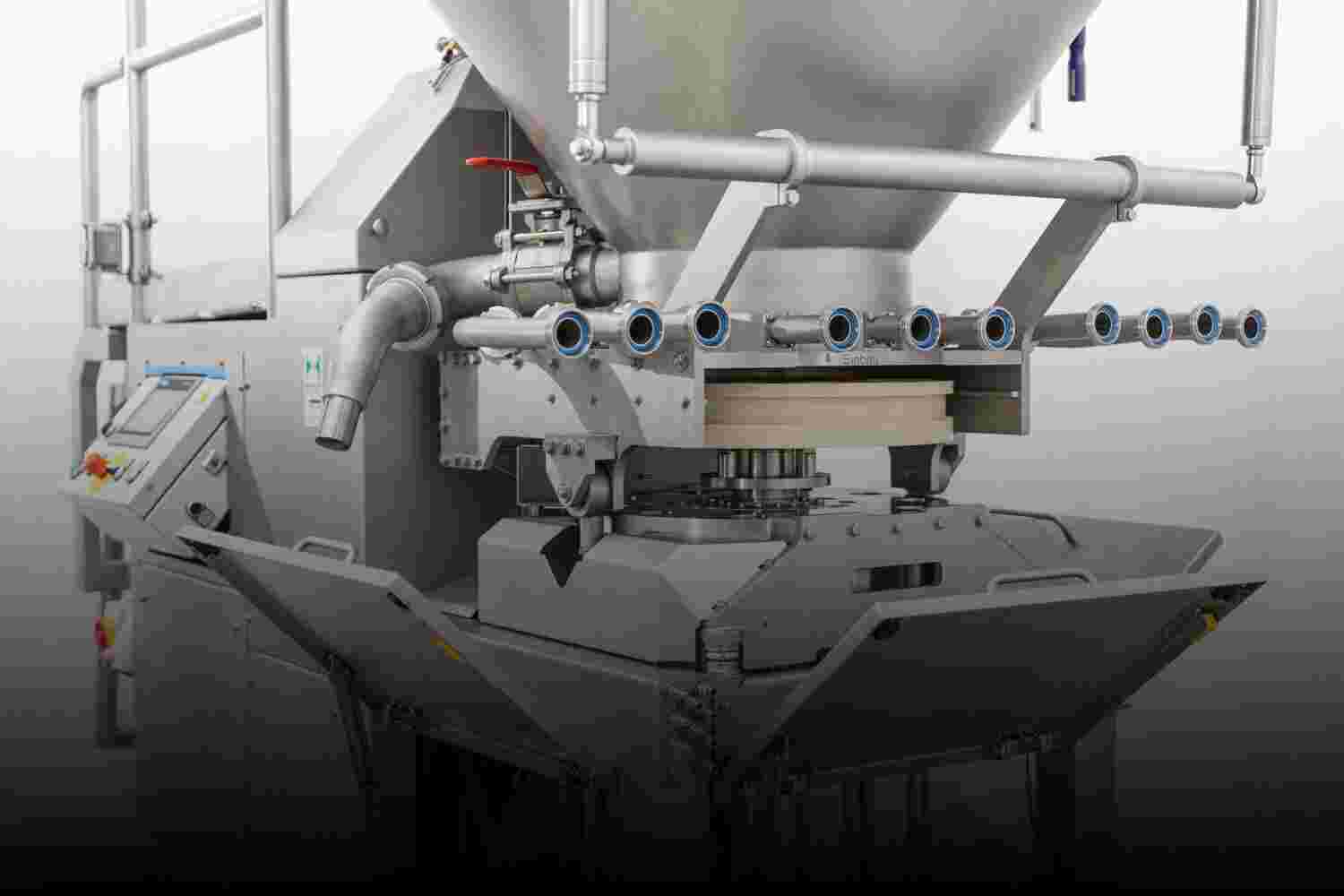

Den Kern der patentierten Technologie stellt die Steuerscheibe des Ventils dar. Diese kann innerhalb von nur circa 3 Minuten ausgebaut werden, sodass die Komplettreinigung des Abfüllsystems, wie sie zur täglichen Hygieneroutine oder auch bei einem Produktwechsel notwendig ist, insgesamt 10 Minuten in Anspruch nimmt. Der Reinigungs- und Wartungsvorgang ist dank der Konstruktion und den wenigen zu demontierenden Teilen unkompliziert von einer Person durchführbar, was zusätzlich zu den kurzen Stillstandzeiten der Anlage, auch Personalkosten einspart. Bei dem Ventil handelt es sich zudem um das einzige Verschleißteil, sodass auch im täglichen Betrieb keine hohen Folgekosten entstehen. „Wie oft der Füller gewartet werden muss und wie schnell sich die Steuerscheibe abnutzt, hängt ganz von den geförderten Medien ab“, erklärt Große-Rechtien weiter. „Befinden sich darin beispielsweise unteilbar gefrorene Anteile, so kann sich das negativ auf die Lebensdauer des Ventils auswirken.“ Eine regelmäßige Überprüfung, die dank der Konstruktion in wenigen Minuten durchgeführt ist, bewahrt dabei vor unvorhergesehenen Ausfällen.

Um eine einwandfreie und prozesssichere Funktion zu gewährleisten, wird die gesamte Anlage darüber hinaus servomotorisch betrieben. Da die Stärken dieser Art des Antriebs in kurzen und schnellen Zyklen liegen, arbeitet er in dem kompakten Lebensmitteldosiersystem energieeffizienter als pneumatische oder hydraulische Systeme. Hinzu kommt der höhere Grad an Präzision, den der elektrische Antrieb aufbringen kann. In Kombination mit dem passenden Ansaugrohrdurchmesser, der auf die jeweiligen Medien und die Abfüllmenge der Anwendung abgestimmt wird, erreicht die Maschine letztendlich eine hohe Dosiergenauigkeit. So beträgt die Differenz bei einer Abfüllung von 150 Gramm-Einheiten – beispielsweise Suppe, Kartoffelsalat, Gulasch oder Sauerkraut – lediglich ein Gramm, während sie bei Portionen mit je 500 Gramm oder schwieriger zu pumpenden Medien wie Kartoffelbrei bei rund zwei Gramm liegt. Dank der präzisen Dosierung können die Gewichtsschwankungen während des Abfüllprozesses auf Minimalniveau gehalten werden.