Prozesskosteneinsparung und Nachhaltigkeit

Einsatz chemischer Prozessmedien

Der Einsatz ausgewählter chemischer Prozessmedien bietet das Potenzial aktiv Kosten einzusparen. Dass Kosteneinsparung und Nachhaltigkeit dabei Hand in Hand gehen, zeigt die Chemische Werke Kluthe aus Heidelberg. „Durch die neu geschaffene Möglichkeit den CO2-Fußabdruck unserer Produkte zu ermitteln, können wir jetzt bei Produktempfehlungen zusätzlich zur Wirtschaftlichkeit auch die Nachhaltigkeit berücksichtigen. Das geht erstaunlicherweise häufig Hand in Hand und stellt keinen Widerspruch dar. Wie hoch dabei die Potenziale sind, in der Zerspanung CO2e einzusparen, hat uns ziemlich überrascht!“, so Volker Westrup, Head of R&D Metalworking & Cleaning bei Chemische Werke Kluthe. Wie viel Einsparungspotenzial ein Produkt hat, kann über den Product Carbon Footprint (PCF) ermittelt werden.

CO2e erlauben einheitliche Betrachtung

Mit dem Product Carbon Footprint werden alle klimarelevanten Auswirkungen in Form von Treibhausgasemissionen analysiert und produktspezifisch berechnet. Bei Kluthe wurde im Jahr 2019 ein Projekt gestartet, um diesen Fußabdruck für alle Produkte des Chemieunternehmens aus Heidelberg zu ermitteln. „Nach der Analyse“, so Volker Westrup weiter, „können mit den jetzt zur Verfügung stehenden Daten Maßnahmen getroffen werden, um die CO2e-Belastung in spangebenden Fertigungsverfahren zu reduzieren.“ CO2e steht dabei für CO2e-Äquivalente. Die Einheit wird verwendet, um eine einheitliche Betrachtung zu ermöglichen, indem alle Treibhausgase proportional in CO2e umgerechnet werden.

Exemplarisches Hakufluid und

Hakuform S

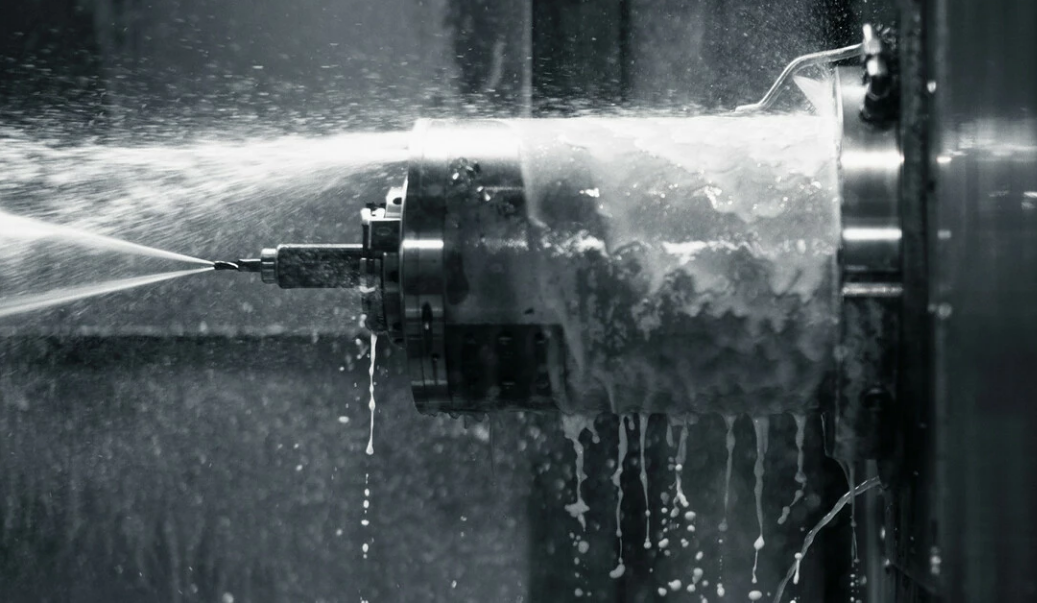

„In der Zerspanung achten wir seit jeher auf viele Faktoren. Die Einsatzkonzentration des wassermischbaren KSS ist bei der Bearbeitung von hoher Relevanz, genauso die Nachsatzmenge, der Austrag über Werkstücke und Späne sowie die Badstandzeit. Mit dem PCF können wir nun schon bei der Produktauswahl solche KSS bevorzugen, die von vornherein einen kleineren CO2-Fußabdruck aufzeigen. Damit ist es uns möglich, ergänzend zu den vorhergenannten technischen Eigenschaften, den Einfluss auf unsere Umwelt und das Klima deutlich zu verbessern.“ Exemplarisch dafür stehen zwei Produktlinien aus dem Hause Kluthe: Hakufluid und Hakuform S.

Auf kritische Inhaltsstoffe verzichten

Hakufluid sind ölfreie, wasserlösliche Kühlschmierstoffe. Die Nachfrage nach ölfreien KSS ist in den letzten drei bis fünf Jahren deutlich gestiegen, so der Hersteller. Grund dafür sind die starken technischen Eigenschaften: neben 30 bis 40 Prozent weniger Verbrauch im Vergleich zu ölhaltigen Emulsionen, werden Werkzeugstandzeiten verlängert und eine sehr hohe Oberflächenqualität der Werkstücke erreicht. Außerdem ermöglicht Hakufluid eine klare Sicht auf den Zerspanungsprozess und hohen Arbeitsschutz, da auf kritische Inhaltsstoffe verzichtet wird. In der Gesamtbetrachtung werden damit regelmäßig mehr als 30 Prozent Kosten eingespart.

Ölfreier KSS mit fast 40 Prozent besserem Fußabdruck

Neu hinzu kommt der um über 60 Prozent niedrigere CO2-Fußabdruck. Wo eine vergleichbare ölhaltige Emulsion einen Fußabdruck von circa 3,7 Kilogramm/CO2e im Konzentrat aufweist, sind es bei dem ölfreien KSS nur circa 2,3 Kilogramm/CO2e. Zusammen mit der Reduktion der Verbrauchsmengen können schnell hohe CO2-Einsparungen erzielt werden. Bei einem Kunden der 50 IBC Emulsion pro Jahr verbraucht hat, sind es bei der Umstellung auf Hakufluid über 100 Tonnen CO2e-Einsparung, rechnen die Experten von Kluthe vor.