ANTRIEBSTECHNIK & MECHANIK

Wälzlagertausch verhindert Produktionsstillstand

Gesteigerte Zuverlässigkeit in der Getränkedosenproduktion

Steht nur eine Maschine still, hat das Auswirkungen auf die gesamte Linie und der Produktionsverlust ist hoch. Daher stellt die Lebensmittel- und Getränkeindustrie hohe Anforderungen an die Ausfallsicherheit ihrer Produktionsanlagen, weil die Produktion weitestgehend verkettet ist und mit hoher Leistung arbeitet. Das gilt auch für die Herstellung von Getränkedosen für Softdrinks sowie für isotonische und alkoholische Getränke – insbesondere dann, wenn es sich um den weltweit größten Hersteller von Getränkedosen handelt.

In einem Werk dieses Herstellers verursachten wiederholte Ausfälle der Wälzlager an den Sprühköpfen einer Beschichtungsanlage Produktionsunterbrechungen und kostspielige Ausfallzeiten. Das Unternehmen wandte sich daraufhin an NSK mit der Bitte, die Lagerlebensdauer zu erhöhen.

NSK-Ingenieure mit Anwendungs-Know-how begutachteten zunächst vor Ort die Umgebungsbedingungen. Im Labor wurden sowohl defekte Lager als auch das Schmierfett ausgiebig analysiert. Daraus konnte abgeleitet werden, dass die Druckluft, die für den Sprühprozess benötigt wird, das Lagerfett förmlich aus den Wälzlagern blies. Die verwendeten Lagerdichtungen waren nicht imstande, diesen unerwünschten Effekt zu verhindern.

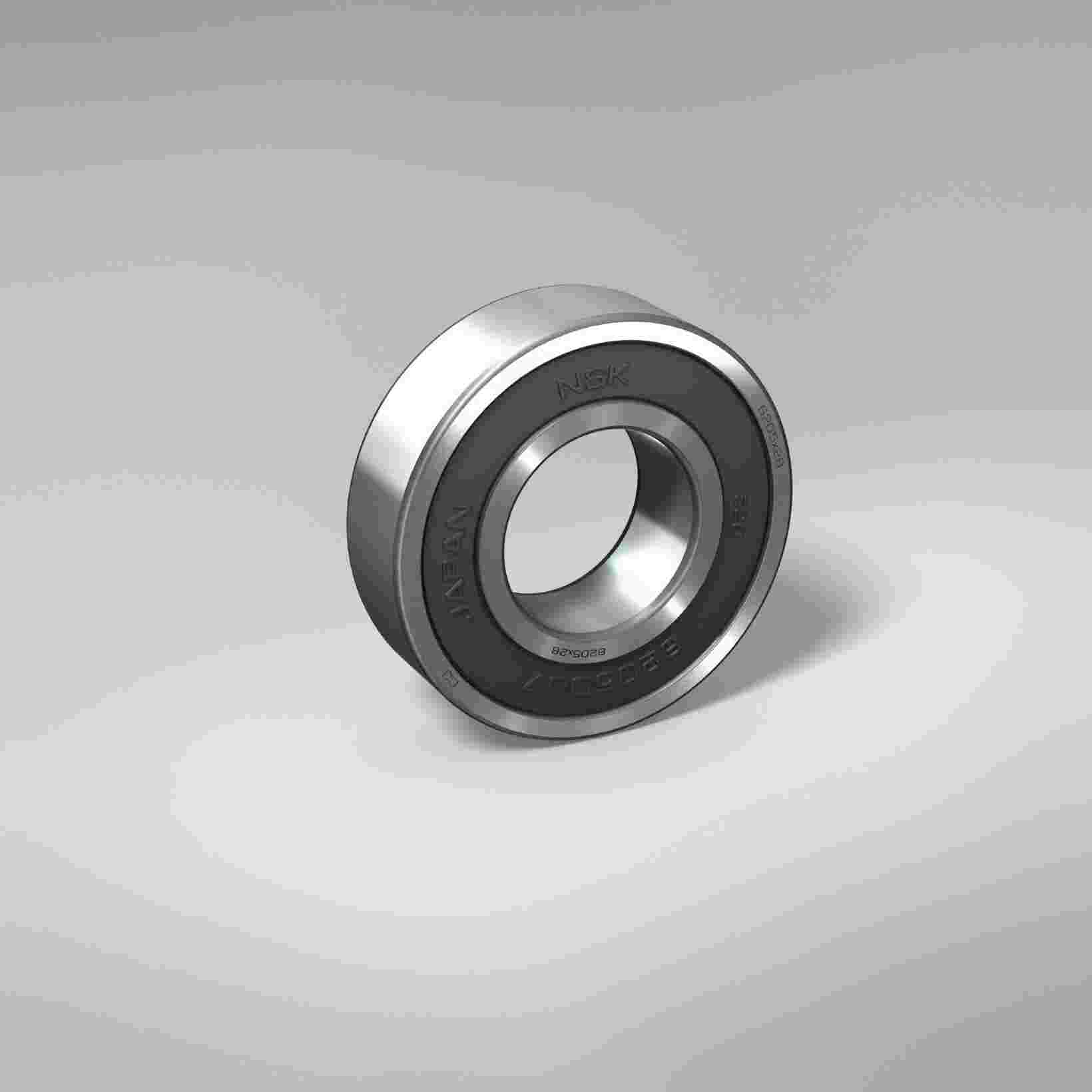

NSK empfahl daraufhin den Austausch der vorhandenen Lager durch Rillenkugellager mit berührungslosen Dichtungen der VV-Reihe und C3-Lager. Diese Lagerkonfiguration gewährleistet hohe Leistung auch in verschmutzten Umgebungen – ohne das Risiko einer Erhöhung des Drehmoments oder der Betriebstemperatur. Die berührungslos wirkenden Dichtlippen verursachen zudem keine erkennbare zusätzliche Reibung des Lagers – ein Vorteil, wenn die Verlustleistung ein kritischer Faktor ist.

Diese Empfehlung wurde direkt umgesetzt. Das Ergebnis: Obwohl die Führung des Hochdruck-Luftstroms durch das Lager zum Betriebsablauf der Maschine gehört, ist der Fettrückhaltegrad akzeptabel. Die durchschnittliche Lebensdauer der Lager erhöhte sich zudem um ein Vielfaches von 7 Betriebstagen auf 110 Tage – das ist der Rhythmus, nach dem die gesamte Anlage turnusgemäß gewartet wird.

Der Hersteller der Getränkedosen profitiert nun von der verlängerten Lebensdauer der Lager, der erhöhten Produktivität und den reduzierten Wartungskosten. Für diese Faktoren hat NSK eine jährliche Einsparung von rund 240.000 Euro errechnet.