ANLAGEN & KOMPONENTEN

Tierfutterhersteller berichtet

"Für unser Werk in Bachmanning, Österreich wollten wir unsere bestehende Mineralfutter- und Premixanlage verbessern. In unserem Werk mischen wir funktionelle Zutaten wie Vitamine in Mineralfutter für Schweine, Rinder und anderer Tierarten. Gemeinsam mit meinem sehr geschätzten Partner Günther Tschurnig entwickelten wir einen "Masterplan" zur idealen neuen Mischanlage für unser Werk. „

Suche nach einem Fertigungspartner

"Die Suche nach einem Fertigungspartner, der unsere Anforderungen erfüllen konnte, war ein schwieriger Prozess. Wir haben drei Systeme von verschiedenen Unternehmen verglichen. Dinnissen ist ein bekannter Name in unserer Branche, und wir waren bereits mit ihrem Ruf und ihren Qualitäten vertraut. Aber sie hoben sich wirklich von den anderen Unternehmen ab, indem sie unser Vertrauen gewannen und aktiv auf unsere Bedürfnisse und Anforderungen eingingen. Noch wichtiger ist, dass sie die beste Lösung für unseren Prozess angeboten haben. Wir waren zuversichtlich, dass Dinnissen in der Lage sein würde, ein überlegenes System zu realisieren, weshalb uns die Entscheidung letztendlich leicht fiel." Versuchsmischungen mit unseren sehr verschiedenen Produkten im Technikum von Dinnissen sind sehr positiv verlaufen.

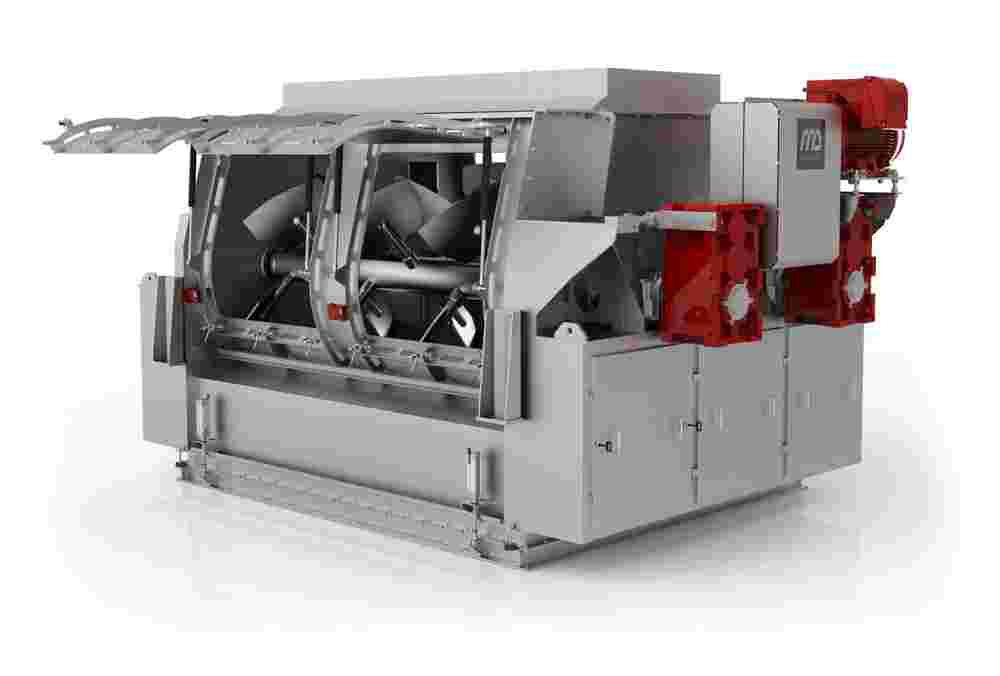

"Dinnissen hat uns einen Pegasus®-Mischer geliefert, der 600 bis 1.500 Kilogramm pro Charge mischen kann. Das komplexe System der direkten Flüssigkeitszugabe ermöglichte es, 7 verschiedene Flüssigkeiten vollautomatisch in den Mischprozess einzubringen. Dieses Flüssigkeitszugabesystem war für uns ein richtiger "game changer". Wir sind sehr zufrieden mit der Mischqualität, sowohl was die Homogenität als auch die Restentleerung betrifft. Zudem ist die Präzision der Flüssigkeitsdosierung punktgenau.

Wir sind mit den Ergebnissen sehr zufrieden; der Pegasus-Mischer übertrifft unsere Erwartungen. Wir haben unsere Produktionskapazität vervierfacht, von 3 auf 12 Tonnen pro Stunde. Außerdem haben wir die Transportzeit erheblich verbessert. In unserer vorherigen Anlage dauerte der Transport einer Charge 20 Minuten. Mit der neuen integrierten Linie haben wir die Transportzeit auf 2,5 Minuten reduziert. Das ist eine unglaubliche 8-fache Zeiteinsparung.

Außerdem arbeitet der Mixer sehr schonend, was in unserem Prozess wichtig ist, um sicherzustellen, dass die verschiedenen Zutaten während des Mischvorgangs intakt bleiben. Damit hatten wir bei unserer vorherigen Linie große Probleme. Außerdem sind wir von der Konstruktion des Pegasus®-Mischers beeindruckt. Der Mischer ist mit vier Türen ausgestattet, die eine bessere Reinigung ermöglichen, was es uns erleichtert, die Hygieneanforderungen zu erfüllen.

Eine schnelle und einfache Reinigung ist für uns sehr wichtig, denn es gibt häufige Produktwechsel, da wir verschiedene kleine Chargen mit unterschiedlichen Zutaten für verschiedene Kunden produzieren. Mit der Einführung der neuen Silos und einer zusätzlichen Chargenwaage mit sehr effektiven Aspirationsanlagen in unserer Anlage verhindern wir auch wirksam die Freisetzung von toxischen Elementen und verbessern so die Sicherheit unserer Mitarbeiter."