TOP-THEMA

Raus aus der Digitalisierungswüste

Auf manchem Erdölfeld fühlt man sich noch immer in die frühen 1970er Jahre zurückversetzt. Trotz zurückliegender Preiskrisen und Vorhersagen zum „Peak Oil“ hat sich in Sachen Messdatenerfassung, Überwachung und Automatisierung wenig getan. Mitarbeiter fahren täglich weite Strecken; ihre wichtigsten Instrumente sind Stift und Klemmbrett. Dabei lässt sich die Effizienz allein durch die Ausstattung der Messstellen mit Funksystemen deutlich steigern. Das ist der erste Schritt auf dem Weg zum digitalen Ölfeld, an dessen Ende eine höhere Wertschöpfung steht. Das Prinzip der Open Process Automation sorgt hier für Zukunftssicherheit.

Wohl in keiner Industrie klafft die Qualität der automatisierungstechnischen Ausstattung so weit auseinander wie in der Öl- und Gasbranche. Selbst in hochentwickelten Ländern gibt es Ölfelder, in denen „digital“ ein Fremdwort zu sein scheint. An vielen Förderstätten arbeitet man weiterhin nach guter alter Erdöl-Cowboy-Manier. Die weit verstreuten Förderstellen werden immerhin „schon“ per Pickup regelmäßig angesteuert, um Daten wie Temperatur und Druck abzulesen, auf dem Klemmbrett zu notieren und später in Excellisten einzutragen. In den Ölsammelstationen (Gathering Center) laufen die Rohrleitungen von verschiedenen Bohrlöchern zusammen. Die Chance, durch automatisiertes Blending den wirtschaftlich besten API-Grad (American-Petroleum-Institute-Grad) zu erzielen, wird dabei vielfach vertan. Auch professionelle Leckageüberwachung der Pipelines und automatisierte Überfüllsicherungen an den Terminals sucht man häufig vergebens.

Völlig konträr sieht es in Ölfeldern aus, wo gut ausgebildete Fachleute die vergangenen Jahre zur Automatisierung und teils bereits Digitalisierung genutzt haben. Gerade die Weltfinanzkrise ab 2009, die den Ölpreis ebenfalls einbrechen ließ, bewirkte Einiges. Nicht nur, weil der wirtschaftliche Druck stieg, sich über effizientere Förderung und Aufbereitung Gedanken zu machen. Eine Kündigungs- beziehungsweise Frühverrentungswelle führte in den Jahren nach der Krise zu einer Verjüngung des Personals. Ingenieure, frisch von der Universität und mit dem nötigen Wissen über die Potenziale einer Automatisierung und Digitalisierung nach dem neusten Stand der Technik ausgestattet, bringen ein anderes Mindset ein – besonders in lange bestehende Anlagen mit erheblichem Modernisierungsbedarf.

Schritt 1:

Drahtlose Messdatenübertragung

Wo aber beginnen? Der erste Schritt wird in der Regel sein, die vorhandenen Feldgeräte so auszurüsten, dass Daten künftig kontinuierlich erfasst und in übergeordneten Systemen gespeichert werden können. Aufgrund drahtloser robuster Übertragungstechnik, mit der existierende Druck-, Durchfluss-, Füllstand- und Temperaturmessstellen auch in Ex-Bereichen nachgerüstet werden können, ist dies problemlos möglich. Ob dazu bestehende robuste Systeme wie Radioline mit der Trusted Wireless 2.0-Funktechnologie (Übertragung über bis zu acht Kilometer ohne Repeater) oder in Zukunft 5G-Campus-Netze verwendet werden, hängt von den Anforderungen und vorhandenen Voraussetzungen ab. Umfassende Lösungen zur Förderstättenüberwachung entstehen durch den Einsatz von Modulen für den Ex- und Nicht-Ex-Bereich, die mittels digitaler Signale selbst das Monitoring von Ventilstellungen und Pumpenzustand erlauben.

Pluspunkte für Sicherheit und Umwelt

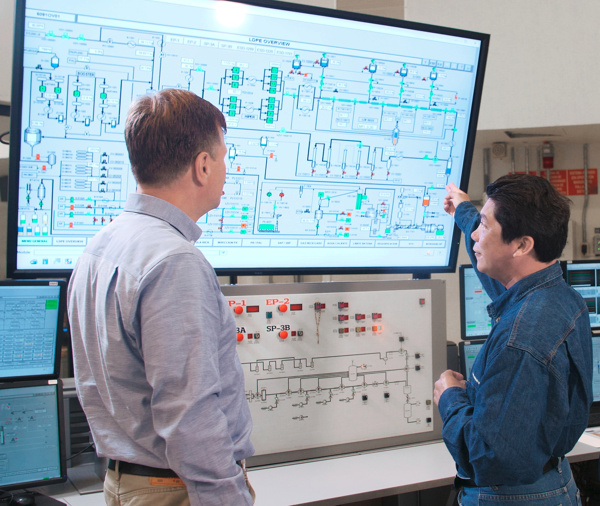

Über viele Kilometer hinweg können die Daten an einen Kontrollraum im Feld oder eine zentrale Leitwarte gesendet werden. Dort lassen sie sich direkt oder mit Hilfe eines SCADA- oder Prozessleitsystems darstellen. Die Grundlage für die komfortable Überwachung, ohne beispielsweise in Wüstengebieten, in Alaska oder Sibirien den angenehm temperierten Kontroll-Container zu verlassen, sind damit gelegt. Davon profitieren Sicherheit und Umwelt ebenfalls. Allzu oft blieben bislang Lecks in Rohrleitungen für längere Zeit unentdeckt, was eine großflächige Verseuchung von Erdreich nach sich zog. Auch die Funktion von Notduschen und Augenwascheinrichtungen sowie deren Aktivierung lässt sich mit Hilfe der Wireless-Technik kontrollieren. Der nächste Mitarbeiter, der sie benutzen muss, wird es danken, wenn diese zum einen funktionieren und zum anderen ein Sanitätstrupp über deren Gebrauch informiert wird.

Schritt 2:

Automatisierung steigert Qualität und Effizienz

Der Schritt von der effizienten kontinuierlichen Datenerfassung zu einer höheren Automatisierung ist nicht weit. In den Gathering-Centern kann zum Beispiel der vertraglich vereinbarte API-Grad durch Ansteuerung der Pumpen und Regelventile in den zuführenden Pipelines gezielt eingestellt werden. Separatoren zur Abtrennung von Wasser lassen sich ebenfalls automatisiert betreiben und überwachen. Eine besondere Bedeutung hat die Steuerung von Wasser- oder Gasinjektionsanlagen, die im Rahmen der Ölgewinnung ein Abnehmen des Ölförderdrucks verhindern.

Steuerung für die Molchanlage

Eine andere interessante Referenz ist die Ausrüstung der Schaltschränke für Molch-Sendeschleusen. Dazu werden das I/O-System Inline mit Ex-i-Modulen sowie Inline-Controller vom Typ ILC 131 ETH verwendet. Über ein Radioline-Funksystem lassen sich die Stationen drahtlos überwachen und in das übergeordnete Automatisierungssystem integrieren. Im selben Ölfeld in Kasachstan wurden auch die Schaltschränke an den Bohrplätzen mit Radioline-I/O-Erweiterungsmodulen ausgestattet. Diese sind für den Einsatz in Zone 2 zugelassen und verfügen über eine galvanische Kanal-zu-Kanal-Trennung.

Cyber-Sicherheit bei der Leckageüberwachung

Ein hohes Optimierungspotenzial bergen zudem Lösungen zur automatischen Leckdetektion an Pipelines, wie sie einige Messtechnik-Hersteller anbieten. Sie stellen geeignete Software-Tools sowie die nötige Instrumentierung zur Verfügung. Phoenix Contact steuert die Technik zur Datenerfassung in den Schaltschränken im Feld bei und sorgt für Cyber-Sicherheit bei der Übertragung in die zentrale Leitwarte, etwa durch die Nutzung von Security-Routern der Baureihe FL mGuard. Alle Lösungen lassen sich ebenfalls von Systemintegratoren erstellen. Diese werden von Phoenix Contact sorgfältig geschult und bei der Auswahl der Komponenten und der Konzipierung von Schaltschränken unterstützt.

Steuerung für die Molchanlage

Eine andere interessante Referenz ist die Ausrüstung der Schaltschränke für Molch-Sendeschleusen. Dazu werden das I/O-System Inline mit Ex-i-Modulen sowie Inline-Controller vom Typ ILC 131 ETH verwendet. Über ein Radioline-Funksystem lassen sich die Stationen drahtlos überwachen und in das übergeordnete Automatisierungssystem integrieren. Im selben Ölfeld in Kasachstan wurden auch die Schaltschränke an den Bohrplätzen mit Radioline-I/O-Erweiterungsmodulen ausgestattet. Diese sind für den Einsatz in Zone 2 zugelassen und verfügen über eine galvanische Kanal-zu-Kanal-Trennung.

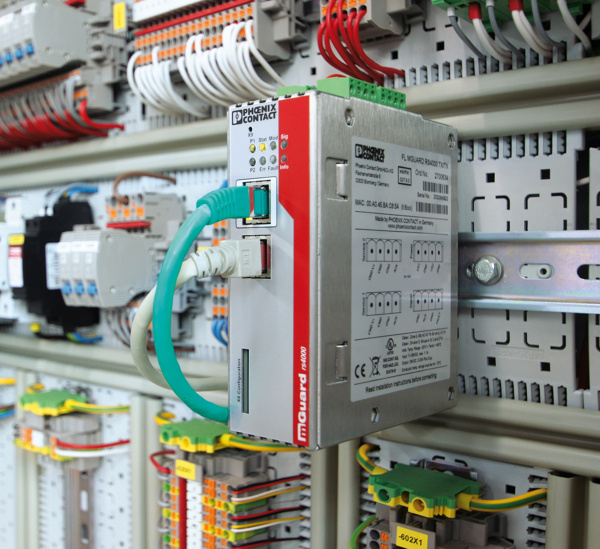

Cyber-Sicherheit bei der Leckageüberwachung

Ein hohes Optimierungspotenzial bergen zudem Lösungen zur automatischen Leckdetektion an Pipelines, wie sie einige Messtechnik-Hersteller anbieten. Sie stellen geeignete Software-Tools sowie die nötige Instrumentierung zur Verfügung. Phoenix Contact steuert die Technik zur Datenerfassung in den Schaltschränken im Feld bei und sorgt für Cyber-Sicherheit bei der Übertragung in die zentrale Leitwarte, etwa durch die Nutzung von Security-Routern der Baureihe FL mGuard. Alle Lösungen lassen sich ebenfalls von Systemintegratoren erstellen. Diese werden von Phoenix Contact sorgfältig geschult und bei der Auswahl der Komponenten und der Konzipierung von Schaltschränken unterstützt.

Dipl.-Wirt.-Ing. Thomas Perschke,

Director Industry Management Oil and Gas

Phoenix Contact Electronics GmbH, Bad Pyrmont