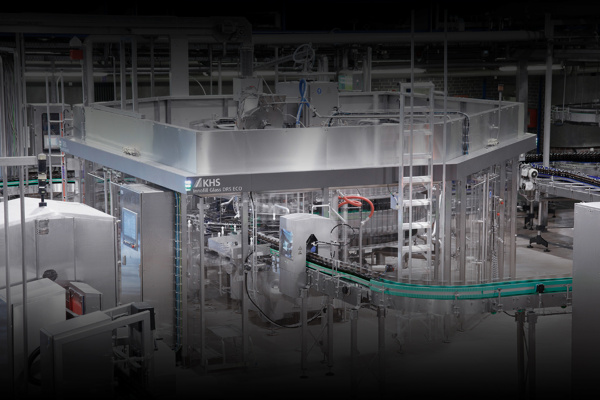

Nachdem Khs den Innofill Glass DRS ECO 2019 erstmals der Öffentlichkeit präsentiert hat, zeigt sich im Einsatz bei Oettinger, dass die Maschine die anvisierten niedrigen Verbrauchswerte sogar deutlich unterschreitet. Der Brauereistandort in Mönchengladbach spart CO2, Wasser, Energie und Platz. Gleichzeitig profitiert Oettinger von einer Qualitätssteigerung im Abfüllprozess.

Bis heute liefert die Oettinger Brauerei einen großen Teil der Produkte – von Bier über Biermischgetränke und Limonaden – ohne Zwischenhandel direkt an die Supermärkte. Mittlerweile umfasst die Flotte rund 120 Fahrzeuge. „Im Hinblick auf Abfülltechnik waren wir schon immer am Puls der Zeit,“ betont Jürgen Brunacker, Technischer Betriebsleiter von Oettinger am Standort Mönchengladbach. Bereits seit mehreren Jahrzehnten ist die KHS Partner der Brauerei, unterstützt bei der Umsetzung dieser Strategie und ist Teil der Erfolgsgeschichte. Die Abfülltechnik überzeuge seit jeher, sagt Brunacker. Wie groß das Vertrauen in die Technologie des Maschinenbauers ist, zeigte sich vergangenes Jahr. Oettinger investierte in den ersten Innofill Glass DRS ECO am Markt – für den Brauexperten erneut eine richtige Entscheidung.

Standardabweichung kleiner als 1 Millimeter

Die kamerageführte Regelung der Hochdruckeinspritzung namens Opticam ist ein weiteres überzeugendes Argument. Sie erlaubt eine automatische Überwachung und Regelung der Schaumkrone ohne Bediener. Die Füllabweichung ist, nach Angaben von Herrmann, kleiner als 1 Millimeter. Dabei ermöglichen die automatischen Füllhöhensonden eine stufenlose Verstellung für je nach Flaschenform- und größe unterschiedliche Füllspiegel. Das reduziert nicht nur den Bierverlust, sondern reduziert auch den Reinigungsaufwand. Die Digitalisierung und Automatisierung synchronisiert die Abfüllprozesse bei OeTTINGER deutlich und steigert damit die Effizienz. Auch Produktwechsel lassen sich schneller realisieren. Die automatischen CIP-Kappen müssen nicht mehr manuell von Hand angebracht oder entfernt werden und entleeren sich selbst. Eine Umstellung von Bier auf Mischgetränke oder eines von mehr als 40 weiteren Getränken aus dem Angebot gelingt so zügig und problemlos.