ANLAGEN & KOMPONENTEN

Container for the scroll indicator

(Will be hidden in the published article)

Kommunikation nicht unterschätzen

Aus der Benennung kompetenter Ansprechpartner ergibt sich der dritte Aspekt „Kommunikation“. Oft scheitern Prozesse an mangelnder Kommunikation. Zentral sind die klare Definition und Fixierung der Projektziele für alle Beteiligten. Für Bernd Eberhardt ist auch wichtig, die Firmen mit bestimmten Begrifflichkeiten vertraut zu machen; oft entstehen Missverständnisse, wenn industrielle Termini im Start-up oder der Fachjargon des Start-ups im Industrieunternehmen nicht geläufig sind.

Die Feinplanung ist zudem ein sensibler Punkt, an dem Prozesse häufig scheitern, d. h. Zeitvorgaben und Budgetrahmen werden unrealistisch eingeschätzt und die Komplexität der Prozesse wird unterschätzt, das Berichtswesen ist unzureichend. Gemeinsam müssen konkrete Kennzahlen und Meilensteine verschriftlicht werden, die zu bestimmten Zeitpunkten zu erreichen sind – und durch Verantwortliche auf beiden Seiten auch nachverfolgt und eingefordert werden.

Schlüsselprozesse etablieren

Wenn der Austausch geregelt ist, müssen die Prozesse festgezurrt werden, nach denen die Fertigung ablaufen soll. Je nach Fortschrittsgrad der Unternehmung sind die Prozesse bereits unterschiedlich stark ausgeprägt und standardisiert: z. B. Einkauf, Vertrieb, Finanzen. Darüber hinaus ist für die Serienproduktion zu klären, welche Messmethoden eingeführt werden sollen, welche Förderungstechnologien im Produktentstehungsprozess angewandt werden können, wie das Lieferantenmanagement einzurichten ist. Daneben sind Make-or-buy-Entscheidungen zu treffen: Welche Produktionsschritte können sinnvoll und effizient (nach Abwägung von Kosten, Zeit, Qualität, Ressourcen) ausgelagert werden, ohne das Risiko einzugehen, eine Kompetenzverlagerung nach außen zu betreiben? Es gilt, die Kernkompetenzen inhouse zu bewahren und nur untergeordnete Prozesse auszulagern.

Unterschätzte Verpackungslogistik

Dort, wo industrielle Produktionsprozesse bereits etabliert sind, unterstützt RKT dabei, Lieferketten zu überprüfen und Prozesse zu optimieren. Ein regelmäßig unterschätzter Aspekt ist der Verpackungsprozess, der sich im Nachhinein kostentreibend auswirken kann. Folgende Verpackungsfragen sind schon bei der Produkt- und Designplanung zu beachten, worauf wir auch immer wieder in ersten Beratungsrunden hinweisen: Logistikkosten, Produktqualität, sinnvolle Verpackungseinheiten, Arbeitsschutzvorschriften einhalten (Maximalgewichte), Umlaufverpackung oder Einmalverpackung, Weiterverarbeitung beim Kunden klären, interne Produktionslosgrößen, Abnahmemengen und Mindestbestellmengen, Hygiene- und Reinheitsanforderungen, Kennzeichnung der Ware, Buchung, Vereinnahmung, Temperaturführung Seefracht und Luftfracht, Kundenfreundlichkeit bei der Entnahme und ansprechende Optik je nach Anwendung und Einsatzort

Anhand dieser unvollständigen Liste lässt sich erahnen, welche Stolpersteine allein im Verpackungsprozess lauern und wie frühzeitig der Verpackungsgedanke mit einfließen muss. Wir lassen das Unternehmen diese Fragen zunächst klären, bevor eine finale Designentscheidung fallen kann.“

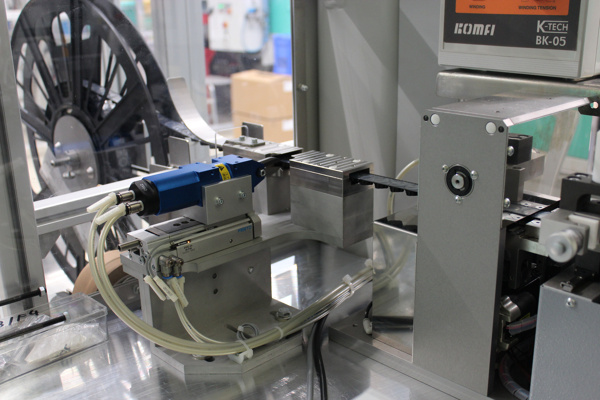

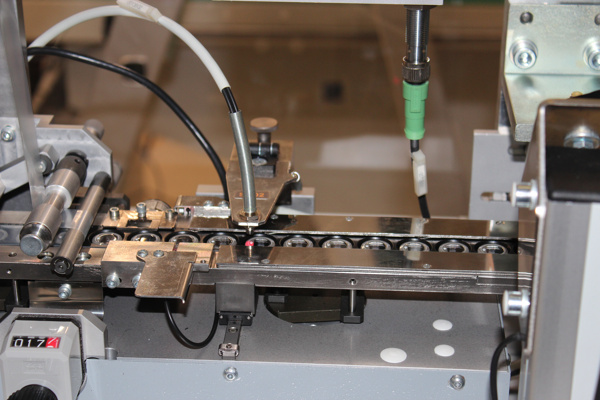

Automatisierungsgrad festlegen

Um den optimalen Automatisierungsgrad festzulegen, gilt es – in der Theorie –, das Kostenminimum zwischen Personal- und Maschinenkosten zu ermitteln. Tatsächlich spielen hier noch weitere Faktoren wie eine möglichst hohe Flexibilität der Produktion eine Rolle.

Wie viel Automatisierung ist möglich und wie viel Automatisierung ist nötig? In der Erprobung und Testphase bieten sich manuelle Prozesse an, die je nach kalkulierten Stückzahlen in (teil-)automatisierte Prozesse überführt werden können. Um den optimalen Automatisierungsgrad zu ermitteln, müssen Personal- und Maschinenkosten gegeneinander abgewogen werden. In der Theorie lässt sich so der optimale Automatisierungsgrad ermitteln, an dem ein Kostenminimum der Gesamtkosten erreicht wird. Letztlich muss bereits im Lastenheft festgeschrieben sein, welche Prozesse automatisiert werden sollen. Eine größtmögliche Flexibilität der Produktion spielt hier mit hinein – Flexibilität, Investitionskosten und Ausbringungsmengen stehen in Abhängigkeit zueinander. Je geringer die Ausbringungsmengen sind, desto geringer sind die Investitionskosten und desto höher kann die Flexibilität in der Anlage gestaltet werden. Je höher jedoch die Ausbringungsmengen sind, desto höher sollte der Automatisierungsgrad steigen und damit die Investitionskosten, während die Flexibilität der Anlage sinkt. Es gilt, diese Aspekte für das jeweilige Produkt bestmöglich auszubalancieren.