THEMENSPECIAL Jubiläum

Nahtlos integrierbar

Digitalisierung in der Wägetechnologie

Einige der aktuellen Megatrends in der Prozessautomatisierung heißen ‚Cloud Computing‘, ‚Künstliche Intelligenz‘ und ‚Data Analytics‘. Sie sind Teil der alles durchdringenden Digitalisierung, die in den letzten mehr als zehn Jahren zu weitreichenden Umwälzungen geführt hat. An zwei Beispielen aus der Wägetechnik lassen sich die Veränderungen und Vorteile, die mit der Digitalisierung einhergehen, gut veranschaulichen.

Unter dem Thema Digitalisierung wurden in der Prozessautomatisierung in den letzten Jahren vielfältige Aspekte zusammengefasst. Im Kern geht es um Daten - ihre Erzeugung, Übertragung und Nutzung. Im Rahmen von Digitalisierungsprojekten wurde im letzten Jahrzehnt die Vernetzung von Geräten erhöht, ihre Integration in Systeme vereinfacht und ihre Überwachung verbessert. Der Einfluss von Netzwerkprotokollen, digitaler Datenübertragung und Webtechnologien auf die Produktentwicklung soll im Folgenden anhand von zwei Wägetechnikprodukten der Firma Siemens und der Anbindung von Wägezellen aufgezeigt werden. Der Vergleich der aktuellen Geräte mit ihren Vorgängern soll dabei ausschließlich unter dem Aspekt der Digitalisierung betrachtet werden. Selbstverständlich haben die neuen Modelle auch hinsichtlich Messgenauigkeit, Leistung oder Effizienz große Fortschritte gemacht.

"Harter gratuliert der PROZESTECHNIK zu zehn erfolgreichen Jahren. Bei der Gelegenheit, sagen wir auch Danke sagen für viele Jahre angenehmer und partnerschaftlicher Zusammenarbeit. Wir freuen uns auf die nächsten zehn gemeinsamen Jahre."

Volker Hammernick

Marketing

Harter

Beispiel 1: Von analoger zu digitaler Datenübertragung

In Wägeapplikationen, in denen hohe Genauigkeit und Zuverlässigkeit gefordert sind, bilden analoge Wägezellen, die nach dem Dehnungsstreifenprinzip arbeiten, immer noch den Löwenanteil. Um die Signale mehrerer zusammengeschalteter Wägezellen an übergeordnete Systeme weiterzuleiten, hat Siemens den Anschluss- und Verteilerkasten Siwarex JB auf den Markt gebracht und im Jahr 2006 zuletzt aktualisiert. Bis zu vier Wägezellen können in dem Anschlusskasten parallel geschaltet werden, der bis heute in den Ausführungen Edelstahl und Aluminium erhältlich ist. Das Gehäuse ist staub- und spritzwassergeschützt nach Schutzart IP 66, die Kabeleinführung erfolgt über metrische Kabelverschraubungen. Die Innenwiderstände, Kennwerte und Nennlasten der parallel geschalteten Wägezellen müssen identisch sein. Der Anschluss von mehr als vier Wägezellen kann durch Querverbindung mit einem weiteren Anschlusskasten erfolgen. Die Daten werden in analoger Form an die angeschlossenen Systeme weitergegeben.

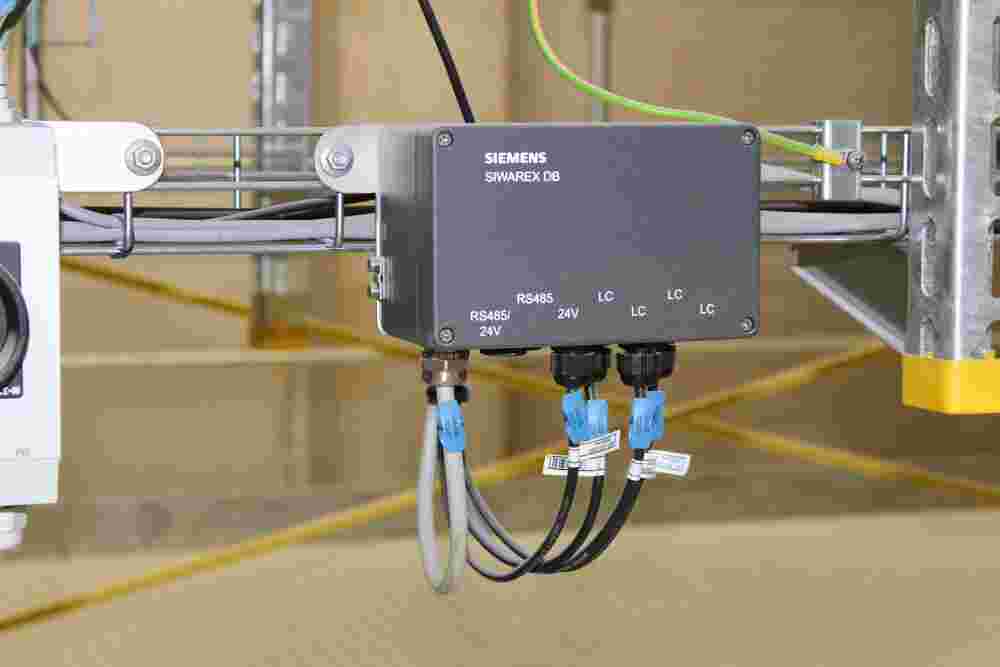

Die Einschränkungen der analogen Übertragungstechnik wie Störanfälligkeit oder Signalverlust führten zur Entwicklung von Siwarex DB. Die digitale Anschlussbox wandelt seit 2017 die analogen Signale der Wägezellen in digitale Signale um. So können Kunden ihre bisherigen Wägezellen weiter nutzen und profitieren von den Vorteilen der digitalen Datenübertragung: Im Gegensatz zu Analogsignalen, die durch Rauschen oder Signalverzerrungen beeinträchtigt werden können, bleiben Digitalsignale unverändert, solange das Signal im zulässigen Toleranzbereich liegt. Vor allem hinsichtlich des EMV-Schutzes ist die digitale Übertragung der analogen weit überlegen. Auch in Bezug auf Signalqualität und Übertragungsgeschwindigkeit ist die digitale Übermittlung im Vorteil.

Einige der aktuellen Megatrends in der Prozessautomatisierung heißen ‚Cloud Computing‘, ‚Künstliche Intelligenz‘ und ‚Data Analytics‘. Sie sind Teil der alles durchdringenden Digitalisierung, die in den letzten mehr als zehn Jahren zu weitreichenden Umwälzungen geführt hat. An zwei Beispielen aus der Wägetechnik lassen sich die Veränderungen und Vorteile, die mit der Digitalisierung einhergehen, gut veranschaulichen.

Unter dem Thema Digitalisierung wurden in der Prozessautomatisierung in den letzten Jahren vielfältige Aspekte zusammengefasst. Im Kern geht es um Daten - ihre Erzeugung, Übertragung und Nutzung. Im Rahmen von Digitalisierungsprojekten wurde im letzten Jahrzehnt die Vernetzung von Geräten erhöht, ihre Integration in Systeme vereinfacht und ihre Überwachung verbessert. Der Einfluss von Netzwerkprotokollen, digitaler Datenübertragung und Webtechnologien auf die Produktentwicklung soll im Folgenden anhand von zwei Wägetechnikprodukten der Firma Siemens und der Anbindung von Wägezellen aufgezeigt werden. Der Vergleich der aktuellen Geräte mit ihren Vorgängern soll dabei ausschließlich unter dem Aspekt der Digitalisierung betrachtet werden. Selbstverständlich haben die neuen Modelle auch hinsichtlich Messgenauigkeit, Leistung oder Effizienz große Fortschritte gemacht.

Über den Webserver können auch Trendkurven und aufgezeichnete Meldeereignisse abgerufen werden. So kann z. B. anhand der zeitgestempelten Ereignisse genau festgestellt werden, wann Überlastereignisse aufgetreten sind. Besonders anwenderfreundlich ist die Recovery-Funktion: Die Wägeelektronik mit allen Parametereinstellungen kann jederzeit auf einen zuvor gewählten und gesicherten Zustand zurückgesetzt werden, zum Beispiel auf den Zustand direkt nach der Inbetriebnahme der Waage.

Auch wenn man unter Digitalisierung ganz unterschiedliche Aspekte zusammenfasst und selbst wenn so mancher Anlagenbetreiber dieses Schlagwort nicht mehr hören kann, sind die Vorteile nicht von der Hand zu weisen. Bezogen auf die vorgestellte Geräteentwicklung sind dies unter anderem eine stabilere, flexiblere und standardisierte Kommunikation mit höherer Signalqualität und Übertragungsgeschwindigkeit, eine verbesserte Bedienerfreundlichkeit und vor allem wesentlich mehr Diagnosemöglichkeiten. Dies führt zu geringeren Stillstandszeiten, stabileren Prozessen, geringeren Kosten und höherer Produktivität.