THEMENSPECIAL Jubiläum

Was hat sich in den letzten 10 bis 15 Jahren entwickelt?

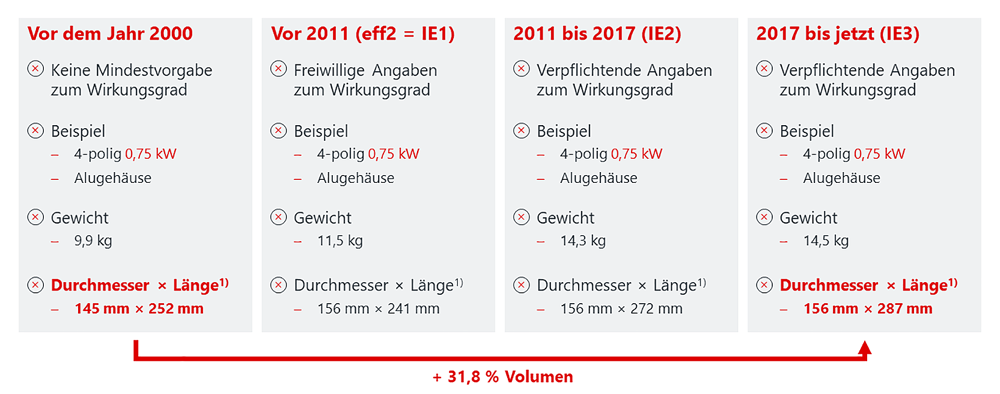

Ein Blick zurück: das Wachstum der Elektromotoren

"Als zuverlässiger und geschätzter Medienpartner ist die PROZESSTECHNIK seit nunmehr einem Jahrzehnt eine feste Größe unter den Fachmedien.Mit Ihrer Themenauswahl und Ihren breitgefächerten Inhalten unterstützen Sie uns in unserer Mission, die digitale Transformation der Prozessindustrie mit zukunftsweisenden Lösungen für unsere Kunden aktiv mitzugestalten, und bieten uns eine kompetente Plattform für branchenpolitische Expertise, Best Practices und aussagekräftige Fachberichterstattung. In Zeiten einer boomenden Online-Medienlandschaft haben auch Sie sich beherzt den Herausforderungen der Digitalisierung und des wachsenden medialen Wettbewerbs gestellt. Wir wünschen dem Verlag, dem Redaktionsteam und allen Ihren Leserinnen und Lesern viele weitere erfolgreiche Jahrzehnte mit der PROZESSTECHNIK und freuen uns auf eine Fortsetzung unserer guten Zusammenarbeit!"

Emerson

Um einen fairen Wettbewerb mit vergleichbaren Produkten zu gewährleisten, verfasste und verabschiedete die Industrie Normen mit den Wirkungsgradkassen IE1 bis IE4 für den Betrieb von Elektromotoren am Netz. Diese wurden vom europäischen Gesetzgeber respektiert und im Jahr 2009 verabschiedete Europa das erste Gesetz, das den Mindestwirkungsgrad von Elektromotoren vorgibt. In dieser Verordnung 640/2009/EG wurde nicht nur eine Stufe vorgegeben, sondern eine zeitlich gestaffelte Erhöhung des Mindestwirkungsgrades. Ferner wurde für die betroffenen Motoren ein Leistungsbereich festgeschrieben.

Die Vielfalt der bereits realisierten Lösungen der Elektromotoren führte zu einer begrenzten Anzahl von Ausnahmen im Gesetz, unter anderem Bremsmotoren, explosionsgeschützte oder unbelüftete Motoren. Der Gesetzgeber nahm die Fortsetzung der Weiterentwicklung der Materialen und Prozesse für sich in Anspruch und forderte 2011 die Industrie auf, Produkte schon mit dem Mindestwirkungsgrad IE2 anzubieten. Nach dem Inkrafttreten gab es für die Industrie ein Zeitfenster von sechs Jahren, um den konstruktiven Wechsel zu IE3 zu vollziehen und nur noch entsprechende Motoren anzubieten.

Entwicklungsetappen

Bereits 2008 ...

Um 2010 ...

Seit 2014 ...

Im Frühjahr 2021 ...