PROZESSAUTOMATISIERUNG & DIGITALISIERUNG

Nachhaltige Lösungen für recycelbare Materialien

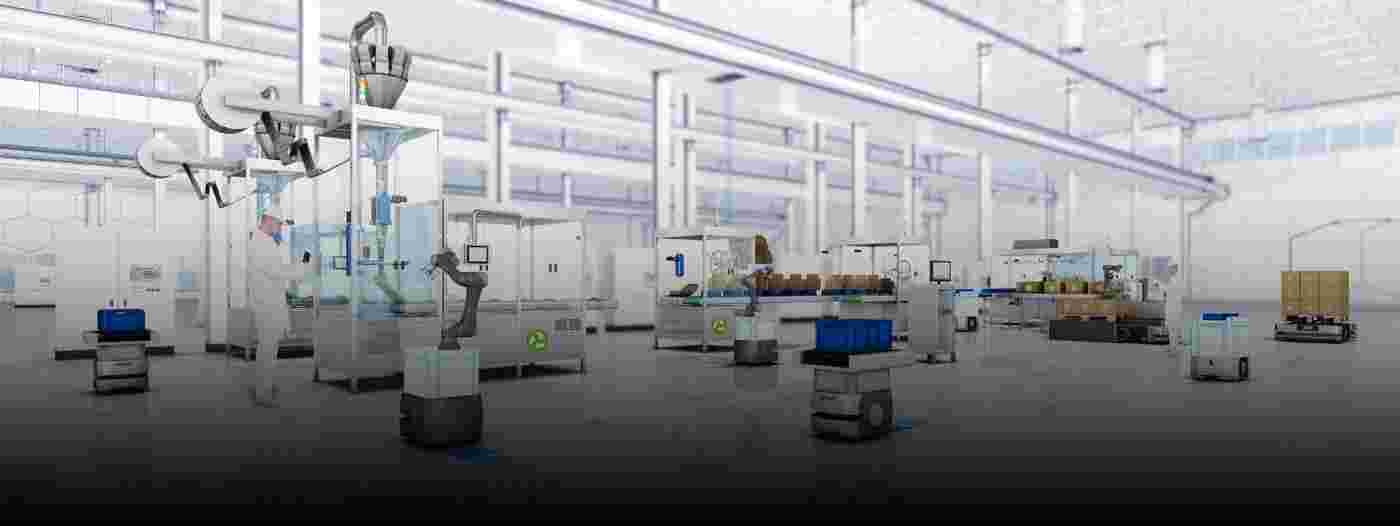

Hersteller müssen neue Strategien entwickeln, um diese Hürden zu überwinden – wobei die Automatisierung die Grundlage all dieser Pläne ist. Die Europäische Kommission hat im März 2020 den neuen Aktionsplan für die Kreislaufwirtschaft (CEAP) verabschiedet. Die Aufgabe der Verpackungsindustrie besteht heute mehr denn je darin, Alternativen zu entwickeln, um Nachhaltigkeit zu stärken, Abfall zu reduzieren und den Energieverbrauch zu minimieren. Anlagen müssen mit neuen Materialien und Gebinden zurechtkommen. Eine Verknüpfung und Verwaltung neuer Maschine-zu-Maschine-Informationen ist erforderlich. Außerdem sollte die Leistung der Maschinen unter den neuen Bedingungen kontrolliert und Abfall im Produktionsprozess so weit wie möglich vermieden werden. Hilfreich ist eine Komplettlösung für die nachhaltige Automatisierung von Verpackungslinien, die Unternehmen dabei unterstützt, Maschinen für neue recycelbare Materialien zu nutzen und die Produktqualität sicherzustellen. Doch wie lassen sich nachhaltige Verpackungsabläufe konkret realisieren? Die folgenden sechs Punkte geben Aufschluss, worauf es ankommt:

Gewährleistung von Qualität und Sicherheit bei Umstellung auf neue Materialien

Werden nachhaltigere Materialien für die Verpackung verwendet, ist es essenziell, die Qualität des Endprodukts zu gewährleisten. Während der Herstellung sollten insbesondere typische Probleme bei der Primärverpackung wie Materialstaus oder -risse, schlechte Siegelqualität oder falsche Etikettierung vermieden werden. So haben beispielsweise papierbasierte Materialien eine andere Reiß- und Durchstoßfestigkeit, was eine präzisere Kontrolle bei der Verpackungsformung erfordert, und Schrumpffolie aus recyceltem Kunststoff hat ganz andere Schrumpfeigenschaften als Folie aus neuem Material, was eine adaptive, genaue Steuerung der Schrumpftemperatur voraussetzt. Das Blasen und Verarbeiten von Behältern aus Recyclingmaterialien birgt neue Fehlerquellen. Moderne Bildverarbeitungssysteme sind auf diese Anforderungen hinausgelegt.

Systemische Ansätze helfen bei Varianzen mit Recyclingmaterialien

Materialänderungen können die Leistung der Verpackungsabläufe und Maschinen beeinträchtigen. Hersteller müssen etwa kontrollieren, ob beim Umwickeln mit Folie Integrität und Stabilität gewährleistet sind. Sie benötigen eine Lösung, die eine enge Kontrolle von Temperatur und Bewegung ermöglicht, die Spannung aufrechterhält und sicherstellt, dass eine Sekundär- oder Tertiärverpackung korrekt eingewickelt wird. Damit nicht genug, denn bei Änderungen der Materialzusammensetzung muss auch analysiert werden, ob Maschinen wie beispielsweise Schlauchbeutelmaschinen den Durchsatz und die Spannungskontrolle aufrechterhalten, ohne die Leistung oder die Qualität des Endprodukts zu beeinträchtigen. Nur durch eine genaue Überwachung der Folienspannung und Steuerung der Prozessparameter wird ein Produkt hergestellt, das die Spezifikation erfüllt und Falten und Dehnungen vermeidet.

Flexibles und nahtloses Handling

Handling-Arbeitsabläufe, die durch Sortier- oder Pick-and-Place-Lösungen unterstützt werden, müssen präzise und problemlos wiederholbar sein – auch dann, wenn Verpackungen kleiner werden. Ein Beispiel ist die Platzierung von Trays in einzelhandelsgerechte Tertiärbehälter. Beim Handling müssen alle Produkte einwandfrei gesehen werden, wenn diese etwa in den Verpackungsbereich gelangen. Auch eine schnelle Kommunikation zwischen Bildverarbeitungssystem, Förderband und Roboter bei Beachtung des erforderlichen Durchsatzes ist erforderlich. Die einfache Änderung der Roboterparameter unterstützt das Umstellen auf neue Produkte oder Materialien.

Hochauflösende Servos unterstützen Verschließprozesse

Werden Verpackungen kleiner und leichter, verändert dies häufig die Größe und Form von Behältern. Das beeinflusst wiederum Verschließprozesse und andere Arbeitsabläufe. Hohe Kräfte und Drehmomente können zudem Ausschuss oder Produktionsausfälle verstärken, was zu weiteren Herausforderungen führen kann. Viele Verschließtechniken wie das Verschließen mit Kappe benötigen Servosteuerung. Hochauflösende Servos, die über ein schnelles Maschinennetzwerk wie EtherCAT verbunden sind, sind feinfühlig für solche Prozesse einstellbar.