PHARMA

Umstellung von Laborstandardmaterialien

Serienreife Medizintechnik mit Kunststoff

Kunststoff ist in der Medizintechnik ein gefragter Werkstoff. Das beginnt bei Verpackungsprodukten, wie den äußeren Bauteilen eines Insulinpens, über Diagnostikteile, die mit Substanzen in Berührung kommen, die dann entsorgt werden, bis hin zu Produkten, die mit Substanzen in Kontakt kommen, die später wieder in den Körper eingeführt werden. Je nach Anwendungsbereich gibt es verschiedene Regularien und Zulassungen für Kunststoffe, die unter sogenannten Medical Grades geführt werden. Grundlegende Anforderungen an Medical-Grades-Kunststoffe sind die vollständige Rückverfolgbarkeit der eingesetzten Produkte und Rohstoffe, Biokompatibilität, chemische Beständigkeit, Sterilisierbarkeit und auch Liefersicherheit.

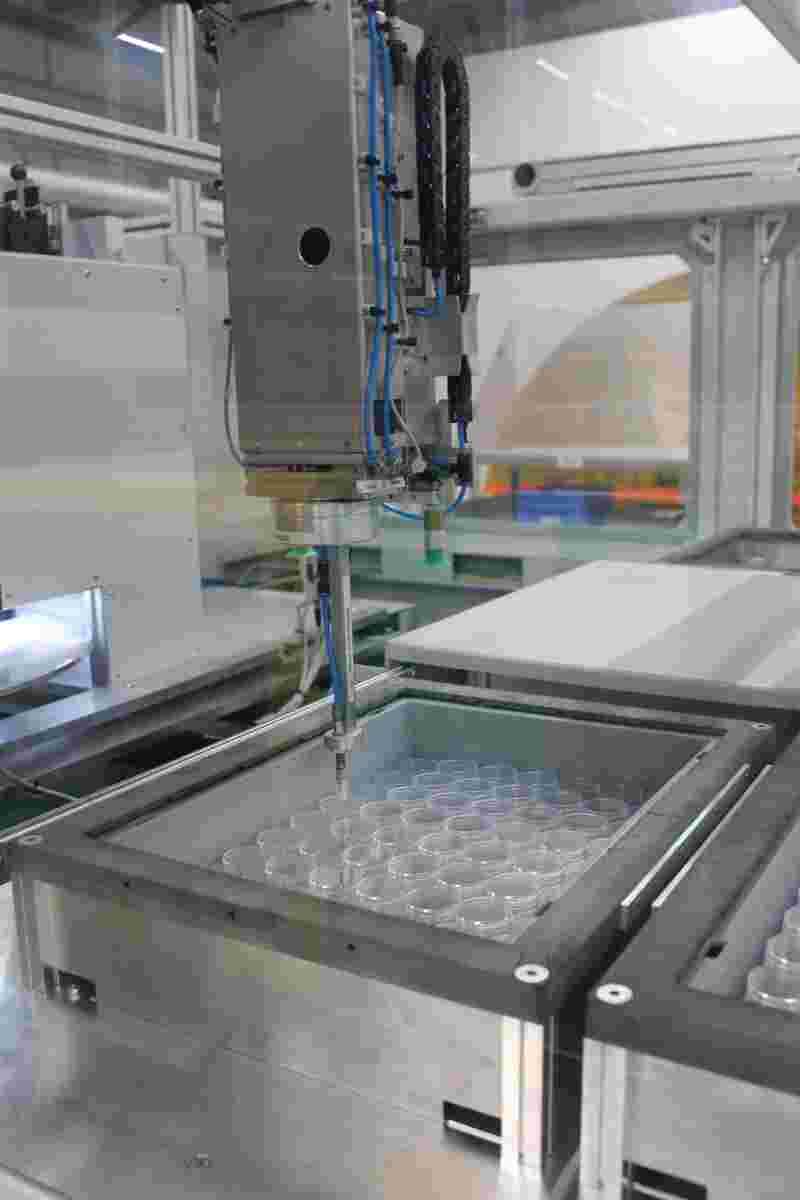

Auch wenn Kunststoffe später in der Serienproduktion dominieren, werden Produkte unter Laborbedingungen in der Entwicklungsphase häufig mit alternativen Werkstoffen wie Glas, Metall oder Silikon erprobt. Zunächst wird nicht zuletzt aus wirtschaftlichen sowie Verfügbarkeitsgründen auf Standardartikel, die sich im Markt befinden, zurückgegriffen. Dazu zählen z. B. Petrischalen, Titerplatten, Cuvetten oder Glasplättchen. Da im Labor Prozesse analysiert werden, sei es durch Mikroskopie, Kameratechnik oder Fluoreszenzmessungen, ist Transparenz eine der Hauptanforderungen an die verwendeten Utensilien, die vornehmlich bei Glas gegeben ist. Auch Kunststoffe gibt es in transparenten Varianten. Jedoch weist Glas eine etwas höhere Transparenz auf.

Kunststoff für komplexe Strukturen

In vielen Anwendungsfällen, wie beispielsweise komplexen Laborchips, sind die Standardutensilien jedoch nur für Grundsatzversuche geeignet. Wenn es in die detaillierte Prozessentwicklung für die Serienfertigung geht, erfordern komplexe Geometrien und mikrofluidische Kanäle andere Materialien, wie bestimmte Kunststoffe. Mit diesen können derlei filigrane Strukturen mit wenig Energieeinsatz hergestellt werden.

Erste Prototypen lassen sich mittels Tiefziehverfahren oder mit Abgüssen aus Silikonen oder Kunstharz realisieren. Hier sind die einmaligen Kosten für die Abformwerkzeuge überschaubar. Dagegen ist die Herstellung von Kunststoffteilen im Laborbereich relativ aufwändig und mit qualitativen Abstrichen verbunden. Wenn schließlich die Serienproduktion im Spritzguss beginnt, ist das Kostenverhältnis genau umgekehrt: Die Investition in ein Werkzeug ist hoch, aber die Kunststoffteile können damit in großen Mengen kostengünstig produziert werden.

Kompromisse bei Optik und Gestaltungsfreiheit

Der Einsatz von Kunststoffen in der Serienfertigung von Medizin- und Diagnostikprodukten kann jedoch gewisse Einschränkungen mit sich bringen. Vor allem im Bereich der Optik müssen Kompromisse eingegangen werden. Es gibt zwar sehr transparente Kunststoffe, die jedoch an die optischen Eigenschaften von Glas nicht ganz heranreichen. Weitere Beschränkungen gibt es in der Gestaltungsfreiheit. Beim Kunststoffspritzguss müssen die Bauteile immer so ausgelegt werden, dass sie entformbar sind. Zudem sind beim Spritzguss Entformschrägen nötig, die die Gestaltungsfreiheit beeinflussen. Wände des Bauteils müssen zur Entformung immer leicht schräg gestaltet werden, in der Regel 0,5 bis 3 Grad, in seltenen Fällen bis zu 10 Grad. „Dies ist optisch kaum zu erkennen, für die Ausformung aber dringend nötig“, erklärt Harald Höcherl, Leiter Verfahrenstechnik der Rodinger Kunststoff-Technik GmbH (RKT). „In der Regel bereiten uns diese Bedingungen in der Fertigung jedoch keine Probleme.“

Medizinkompatible Kunststoffe verarbeiten

Welcher Kunststoff sich für welche medizinische oder medizintechnische Anwendung eignet, ist ein sehr weites Feld. Besonders häufig werden COC-Kunststoffe in der Medizintechnik – insbesondere der Diagnostik – verwendet, da sie hochtransparent sind, sehr geringe optische Anisotropien aufweisen und auch biokompatibel sind. Wenn es um Massenprodukte wie Einwegartikel geht, kommen überwiegend kostengünstige Massenkunststoffe wie PP, PE oder PS zum Einsatz, wenn es die mechanischen Eigenschaften zulassen. Bauteile mit hohen mechanischen Anforderungen (z. B. im Innenleben von Insulinpens) werden aus technischen Thermoplasten hergestellt, wie zum Beispiel POM, PA oder PPA. Um Metallteile zu substituieren, werden häufig technische Kunststoffe mit hohen Faseranteilen (Glasfaser oder Kohlenstofffaser) eingesetzt. Gehäuseteile werden überwiegend aus schlagzähen Kunststoffen wie ABS, PC/ABS, Polyamiden oder PBT gefertigt.

„Bei der Verarbeitung unterschiedlichster Kunststoffe kommt es auf bestimmte technische Finessen und Tricks an, um bei jedem Werkstoff das beste Ergebnis zu erzielen“, weiß Harald Höcherl. Herausforderung kann z. B. eine besonders kleine Bauteilgröße sein, die ein spezielles Equipment bei der Spritzgussmaschinentechnik erfordert, z.B. Mikrospritzeinheiten. Bei den transparenten COC-Kunststoffen wiederum gibt es einen Trick, um ein Vergilben zu verhindern; Harald Höcherl: „COC ist sehr anfällig für Sauerstoff und verbindet sich in der Schmelzphase mit selbigem, was ein Vergilben zur Folge hat. Daher muss der Bereich bei der Verarbeitung mit Stickstoff geflutet werden. So kann der Sauerstoff beim Schmelzprozess ferngehalten werden.“ Darüber hinaus ist COC relativ spröde und anfällig für Spannungsrisse. Hier kommt es besonders auf etwas stärkere Entformschrägen an. Eine weitere Herausforderung in der Kunststoffverarbeitung sind Reinraumanforderungen bei bestimmten Bauteilen für die Diagnostik. Entsprechend den Kundenspezifikationen wird eruiert, welche Reinraumklasse für das entsprechende Produkt geboten ist, ob zusätzliche Keimabklatschtests benötigt werden, und gemäß diesen Anforderungen legt RKT die Fertigungszellen reinraumgerecht aus.

Prozessentwicklung unterstützen

RKT ist darauf spezialisiert, bei medizintechnischen Teilen die Prozessentwicklung bis zur Serienproduktion zu begleiten. Im Idealfall wird zuerst ein Pre-Engineering durchgeführt und ein Prototypenwerkzeug gebaut, wenn es darum geht, die Machbarkeit komplexer Geometrien in Kunststoffspritzguss umzusetzen. Anhand der Bauteilanforderungen werden geeignete Kunststoffe beraten, ausgewählt und im Prototypenwerkzeug getestet. Mit dem Musterbauteil lässt sich das Produkt dann weiterentwickeln und perfektionieren. So wird schließlich das Serienwerkzeug erstellt, das garantierte Ausbringmengen von Millionen Bauteilen je nach Komplexität leisten kann.

Für große Stückzahlen und geschmeidige Prozesse ist Kunststoffspritzguss ein effizientes Verfahren, um medizintechnische Bauteile qualitativ hochwertig und nach den hohen medizintechnischen Standards zu produzieren. Glas hat in Sachen Transparenz für optische Prüfprozesse sicherlich Vorteile, jedoch hat Kunststoff bei Wirtschaftlichkeit und Handling in der Serienfertigung die Nase vorn.

Bild: Transparenz ist eines der wichtigsten Kriterien bei der Auswahl von Kunststoffen für medizintechnische Bauteile. Transparente Deckel – wie hier im Bild gestapelt – erlauben Analyseprozesse durch Mikroskopie, Kameratechnik oder Fluoreszenzmessungen. Bild: ©Rodinger Kunststoff-Technik GmbH