PROZESSAUTOMATISIERUNG & DIGITALISIERUNG

OT-Netzwerke zuverlässig überwachen

Condition Monitoring

Management System

In Bezug auf die Gesamtanlageneffektivität (Overall Equipment Effectiveness, kurz OEE) ist es unerlässlich, nicht nur über Stellschrauben zur Prozessoptimierung zu sprechen, sondern auch Ursachen für (potentielle) Anlagenstillstände proaktiv aufzuzeigen und zu beseitigen. Condition Monitoring ist das Stichwort und dabei sei neben der Überwachung der einzelnen Anlagenkomponenten (wie Sensoren, Aktoren und so weiter) auch an das Kommunikationsnetzwerk (inklusive Kabel, Stecker und so weiter) gedacht. Denn im Netzwerk lassen sich frühzeitig die Ursachen für ungeplante Anlagenstillstände detektieren, die je nach Branche auch fünf- bis siebenstellige Beträge pro Stunde kosten können. Gerade in Bezug auf Brownfield-Anlagen stellt sich die Frage, wie Digitalisierungsprojekte so realisiert werden können, dass sich Investitionen fürs Condition Monitoring des Netzwerks möglichst schnell durch eine ausfallfreie Produktion amortisieren.

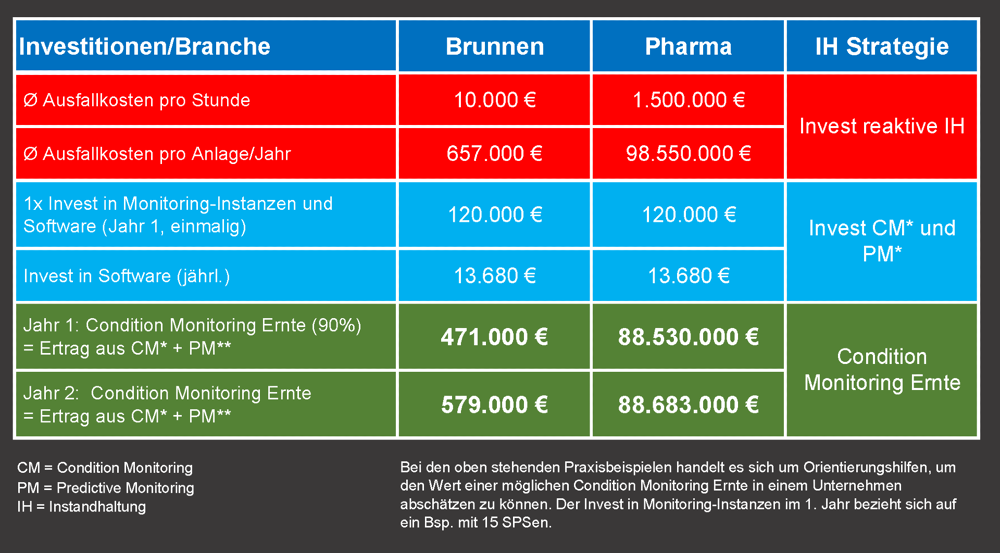

Welchen konkreten Wert hat Fehlereinsparung wirklich? Wie lassen sich die Investitionskosten dem Management gegenüber rechtfertigen? Fragen, die die Netzwerkexpert:innen von Indu-Sol aufgrund ihrer jahrelangen Tätigkeit mit Erfahrungswerten beantworten können. Sie sind jährlich bei circa 400 Netzwerk-Instandhaltungseinsätzen unterwegs. Gut 150 davon sind Notfälle, sprich die Netzwerkexpert:innen werden gerufen, weil eine Anlage ungeplant stillsteht. Dennoch gehen viele Automatisierungs-Unternehmen täglich die „Wette der reaktiven Instandhaltung“ ein, wie die Expert:innen es nennen. Denn Kosten für die Investition einer Netzwerküberwachung lassen sich der Geschäftsleitung gegenüber nur dann überzeugend kommunizieren, wenn die daraus folgenden Einsparungen oder Gewinne deutlich sichtbar sind. Dabei lässt sich die OEE über eine hohe Anlagenverfügbarkeit am besten positiv beeinflussen.

Letzten Endes ist die Investition und die „Ernte“ eines CMMS (Condition Monitoring Management System) eine Erwartungswertrechnung, in die unter anderem die Wahrscheinlichkeit für ungeplante Anlagenstillstände, deren Dauer sowie die Kosten für die Ausfallzeiten, ineffizient genutztes Personal und verlorenes Material eingehen. Zwei Praxisbeispiele machen deutlich, wie schnell der Break-Even für diese Investition erreicht werden kann. Die Hauptkosten in der Rechnung entstehen durch die durchschnittlichen Ausfallkosten.

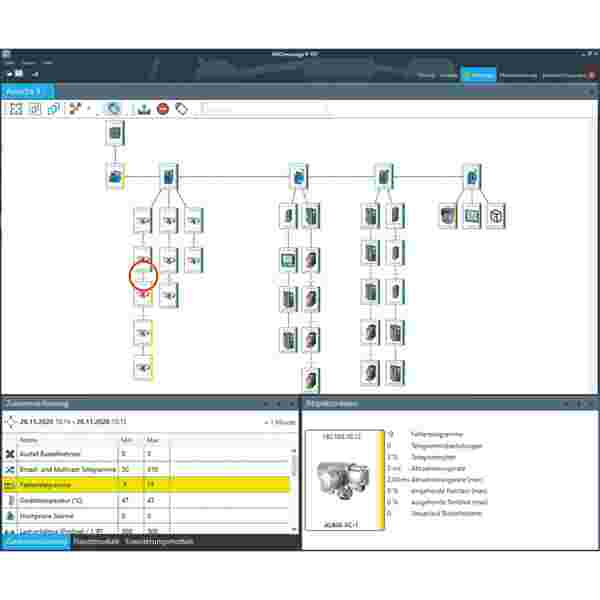

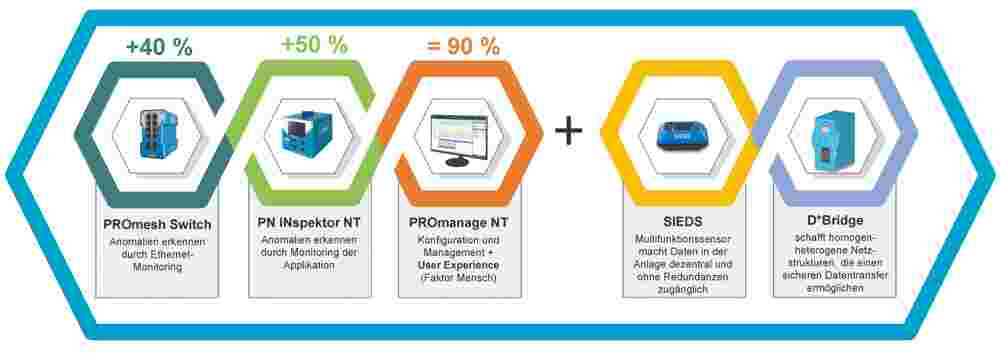

Erstes Standbein sind die intelligenten Industrial-Switches der PROmesh P-Serie. Mit ihrer integrierten Online-Leitungsdiagnose und Monitoring-Features helfen sie dabei, Probleme in der Netzwerkkommunikation zu erkennen. Circa 40 Prozent aller Anomalien wie Verschleiß bei Leitungen und Steckern sowie Netzwerklast, Errors, Discards und Jitter (Jitter sind das erste Anzeichen für drohende Störungen) lassen sich bereits mit den speziellen Switches auffinden - im Vergleich zu handelsüblichen Switches ist das ein Faktor drei. Die zweite Säule bildet dann der PROFINET-INspektor, der nicht das Netzwerk, sondern die Applikation selbst überwacht und dort circa weitere 50 Prozent der Ursachen für Anomalien auffindet, wie zum Beispiel Jitter, Telegrammlücken oder Abmeldungen.

Gebündelt und analysiert werden die gesammelten Informationen dann in der Software PROmanage NT (die dritte Säule). Die vierte Säule bildet schließlich der Mensch, der anhand der vorhandenen Informationen entsprechende Maßnahmen einleitet. Das kann entweder ein geschulter Instandhaltungsmitarbeiter im Unternehmen sein oder ein Service-Techniker von Indu-Sol. Der zunehmende Fachkräftemangel, der auch vor Instandhaltungsabteilungen nicht haltmacht, hat durchaus Anteil an den Beobachtungen der Netzwerkexperten, die ein Trend werden könnten: Das Auslagern der Netzwerkkommunikation an externe Dienstleister.

Die Lösung für den Profibus funktioniert prinzipiell ähnlich, nur dass sie funktionsbedingt auf die erste Säule – also die Switches – verzichtet. Insgesamt findet das CMMS beim Profibus circa 80 Prozent der Anomalien, die zu Störungen führen können.

Maschinenbauer und Anlagenbetreiber profitieren

Als Hersteller von Komponenten für eine zuverlässige Kommunikationsinfrastruktur sind die Netzwerkexpert:innen sowohl für Maschinenbauer:innen als auch für Anlagenbetreiber:innen interessant. Denn einerseits unterstützen sie bereits bei Entscheidungen in der Konzeptionsphase und der Netzwerkplanung. Andererseits bieten sie Dienstleistungen für Instandhaltung und Management des Netzwerkes während der Nutzungsphase. Sowohl die Produkte als auch die Dienstleistungen der Netzwerkexpert:innen basieren auf fast 20 Jahren Praxiserfahren mit präventiver Diagnose von Netzwerken und Notfalleinsätzen. Dieses Know-how sowie Tools wie das CMMS erlauben es, dass Anlagenbetreiber heute nicht mehr auf die teure und riskante „Wette der reaktiven Instandhaltung“ setzen müssen.