ENERGIEEFFIZIENZ & NACHHALTIGKEIT

Wege aus der Energiekrise

UltraPleat™ -Energiesparfilter mit elektronischen Kondensatableitern eingesetzt für die Druckluftversorgung von hochsensiblen Prozessen unter Reinraumatmosphäre.

Der Weg aus der Energiekrise muss durch konsequente Realisierung aller Einsparpotenziale begleitet werden. Das erfordert viel Einsatz und Kooperation mit Unternehmen, die Lösungen anbieten, mit denen es möglich ist auch kurzfristig extreme Kostensteigerungen in der Gas- und Stromversorgung abzumildern.

Bei der Suche nach Einsparpotenzialen fällt immer wieder die für die Prozessindustrien unverzichtbar Druckluftversorgung auf, denn diese Energieform wird selbst produziert; ihre Kosten sind also direkt beinflussbar. Und weil hier im wahrsten Sinne des Wortes „der Teufel im Detail“ steckt, sind Spezialisten für die verschiedenen Ebenen von der Erzeugung über die Aufbereitung und Verteilung bis hin zur benötigten Druckluftqualität am Punkt des Verbrauchs gefragt. So ist es einem der führenden Filterhersteller Donaldson gelungen, im Geschäftsjahr 2021 durch gezielte Maßnahmen bei der Druckluftversorgung in seinen amerikanischen Werken 460.000 Kilowattstunden Strom einzusparen. Der Schwerpunkt der Einsparbemühungen liegt traditionell bei den Druckluftkompressoren. Ihr Stromverbrauch ist einfach erfassbar und die technologische Entwicklung der Verdichter und ihrer Steuerung scheint bei den maßgeblichen Konstruktionsprinzipien bezogen auf die Reduzierung des Strombedarfs an Grenzen zu stoßen.

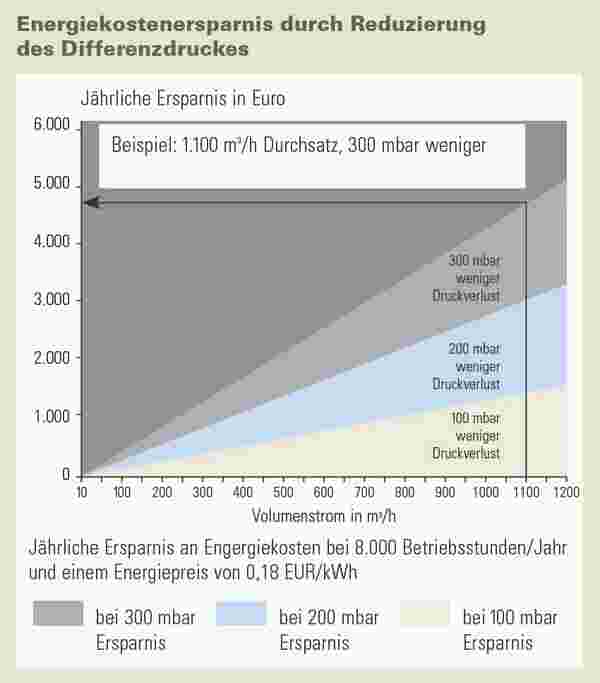

Die Vermeidung von Druckverlusten ist eine permanente Aufgabe und eine der wirkungsvollsten Stellschrauben auf dem Weg zu mehr Energieeffizienz. Und dabei spielt die Filtrationstechnologie eine entscheidende Rolle. Schon eine verbesserte Einlassluftfiltration hat beim Kompressionsvorgang Einfluss auf die nachgeschalteten Filterkomponenten und damit auch auf die Druckluftaufbereitung. Bis der Energieträger „Druckluft“ die Aktoren, die pneumatischen Steuerelemente und in vielen Einsatzbereichen seine Aufgabe als Prozessluft erreicht, kann im Minimum von etwa sechs bis zu einigen hundert anwendungsspezifischen Filtern ausgegangen werden. Und jede Filtrationsleistung bedeutet Druckverlust, der durch höheren Energiebedarf der Kompressoren ausgeglichen werden muss.

Luft-/Ölabscheider sind die letzte Station, bevor die Luft den Kompressor verlässt

Der Einfluss der Filtrationstechnologie auf den Energiebedarf darf also nicht unterschätzt werden. Die Forschung und Entwicklung des Filtrationsspezialisten Donaldson hat sehr frühzeitig erkannt, dass die Wechselwirkung von Filtrationsleistung und Differenzdruck durch den Aufbau der Filtermedien so gestaltet werden kann, dass erhebliche Energieeinsparpotenziale erzielt werden können.

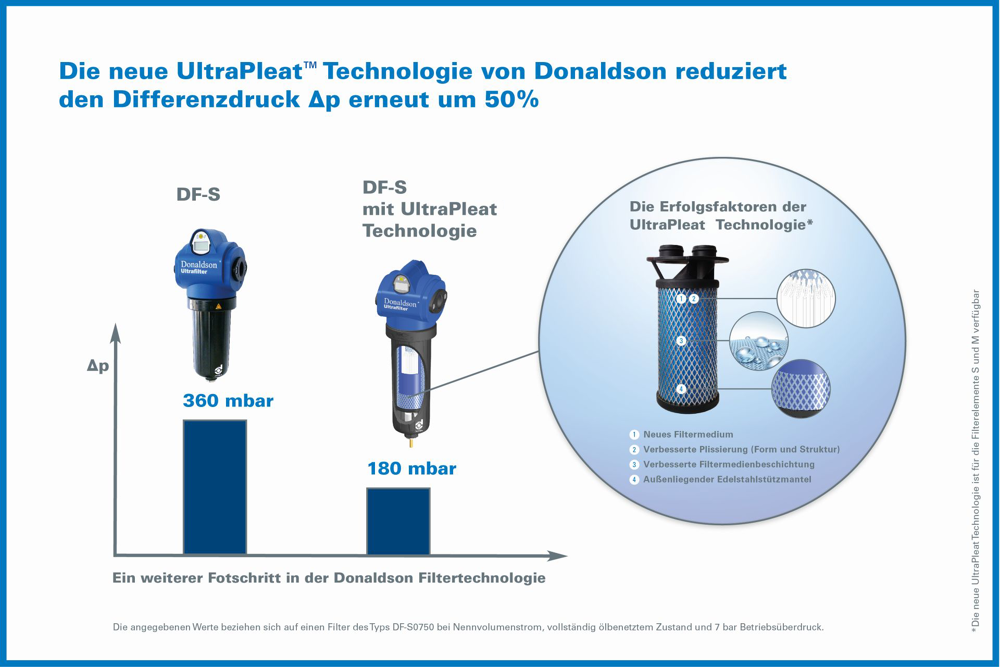

Die Erfolgsfaktoren der UltraPleat-Technologie

Die Filtrationstechnologie UltraPleat nutzt eine neue Struktur beschichteter Hightech-Fasern, die zu einem plissierten Filtermedium mit hoher Abscheideleistung von Flüssigpartikeln und großer Aufnahmekapazität für Feststoffpartikel verarbeitet werden. Der mehrschichtige Aufbau des neuen Filtermediums wurde so gestaltet, dass sich strömungstechnisch optimale Verhältnisse ergeben und gleichzeitig eine über 400 Prozent größere Filterfläche im Vergleich zu gewickelten Filtermedien zur Verfügung steht.

Ein 300 mbar geringerer Differenzdruck bei 8.000 Betriebsstunden spart pro UltraPleat™-Energiesparfilter im Jahr rund 4.700,00 €

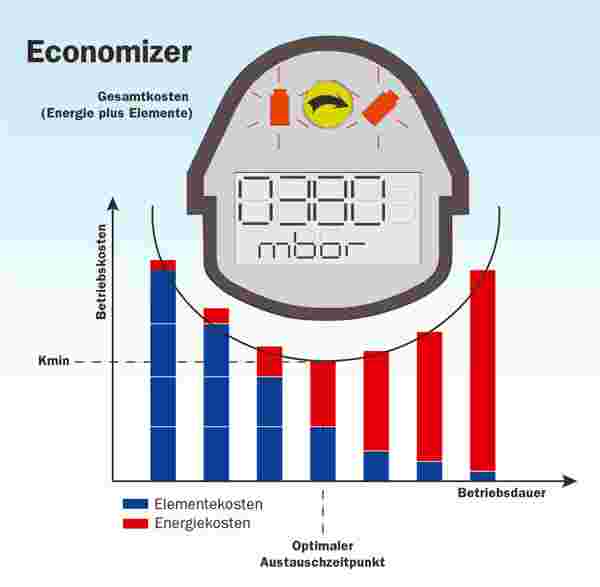

Der Economizer misst kontinuierlich den Differenzdruck, zeigt den wirtschaftlichsten Austauschzeitpunkt für das UltraPleat-Filterelement an und kann die Daten für die übergeordnete Steuerung des Druckluftsystems bereitstellen.

Große Volumenströme verlangen individuelle Lösungen

Bei größeren Druckluftvolumenströmen, die individuelle Lösungen mit auf den Einsatzfall abgestimmten Gehäusen verlangen, ergibt sich die Frage, ob die Messergebnisse der DF-UltraPleat-Standardbaureihe „hochskaliert“ werden können. Dazu Wolfgang Bongartz, Engineering Manager bei Donaldson in Haan: „Seit Prüfstände auch für große Filterleistungen bei unabhängigen Instituten zur Verfügung stehen, haben wir eine verlässliche Datenbasis. Die Struktur der Filter wurde für die verschiedenen Filtergrade optimiert. Mit der Validierung der neuen Elemente nach ISO 12500-1 und 12500-3 ist eine umfassende Vergleichbarkeit der Leistungsdaten gegeben. Für den Anwender bedeutet dies: lange Standzeit der Elemente bei gleichbleibend niedrigem Differenzdruck − dem entscheidenden Parameter für die Energieeinsparung.“

Auf den Einsatz von vielen Millionen Druckluftfiltern, die weltweit eingesetzt werden, ist dies ein nicht zu unterschätzender Faktor zur Senkung der CO2-Belastung. − Und auch „Grünstrom“ gibt es nicht umsonst.

Viele Millionen Druckluftfilter sind weltweit im Einsatz. Der nachhaltige Einfluss von Energiesparfiltern ist ein nicht zu unterschätzender Faktor zur Senkung der CO2-Belastung

Wie Trockner energiesparend Hochleistung erreichen

Nur mit ausgereifter Filtrationstechnologie, lässt sich die notwendige Trocknung der Druckluft bis hin zur Sterilfiltration am Punkt des Verbrauchs erreichen. Die auf den Einsatz abgestimmten Aufbereitungskonzepte mit denen die Vorgaben der ISO 8573-1:2010 mit den Qualitätsklassen 1-2:1-2:1-2 sowie 0 erfüllt werden, nutzen Trocknersysteme, die mit den UltraPleat Energiesparfiltern ausgerüstet sind.

Große Volumenströme verlangen individuelle Lösungen

Bei größeren Druckluftvolumenströmen, die individuelle Lösungen mit auf den Einsatzfall abgestimmten Gehäusen verlangen, ergibt sich die Frage, ob die Messergebnisse der DF-UltraPleat-Standardbaureihe „hochskaliert“ werden können. Dazu Wolfgang Bongartz, Engineering Manager bei Donaldson in Haan: „Seit Prüfstände auch für große Filterleistungen bei unabhängigen Instituten zur Verfügung stehen, haben wir eine verlässliche Datenbasis. Die Struktur der Filter wurde für die verschiedenen Filtergrade optimiert. Mit der Validierung der neuen Elemente nach ISO 12500-1 und 12500-3 ist eine umfassende Vergleichbarkeit der Leistungsdaten gegeben. Für den Anwender bedeutet dies: lange Standzeit der Elemente bei gleichbleibend niedrigem Differenzdruck − dem entscheidenden Parameter für die Energieeinsparung.“

Auf den Einsatz von vielen Millionen Druckluftfiltern, die weltweit eingesetzt werden, ist dies ein nicht zu unterschätzender Faktor zur Senkung der CO2-Belastung. − Und auch „Grünstrom“ gibt es nicht umsonst.