Redundantes Maschinenlayout für empfindliche Produkte

Deshalb verlangt die Entwicklung, Herstellung und einwandfreie Lieferung der unterschiedlichen Qualitätsprodukte für einen Lohnhersteller wie Hudsonville ein Höchstmaß an Flexibilität und ebenso effiziente Verpackungsanlagen. Schon ein einziger Maschinenstopp im Verpackungsprozess ging bisher für den Hersteller mit einem mindestens dreiminütigen Stopp der vorgelagerten Produktionsprozesse einher – inklusive hohem Produktverlust. Deshalb sollten die gefrorenen Köstlichkeiten zukünftig ohne Risiko des Schmelzens bei einem unvorhergesehenen Maschinenstopp vollautomatisch, nahtlos, schnell und sicher zunächst in Schachteln und diese dann gleich anschließend in Versandkartons verpackt werden.

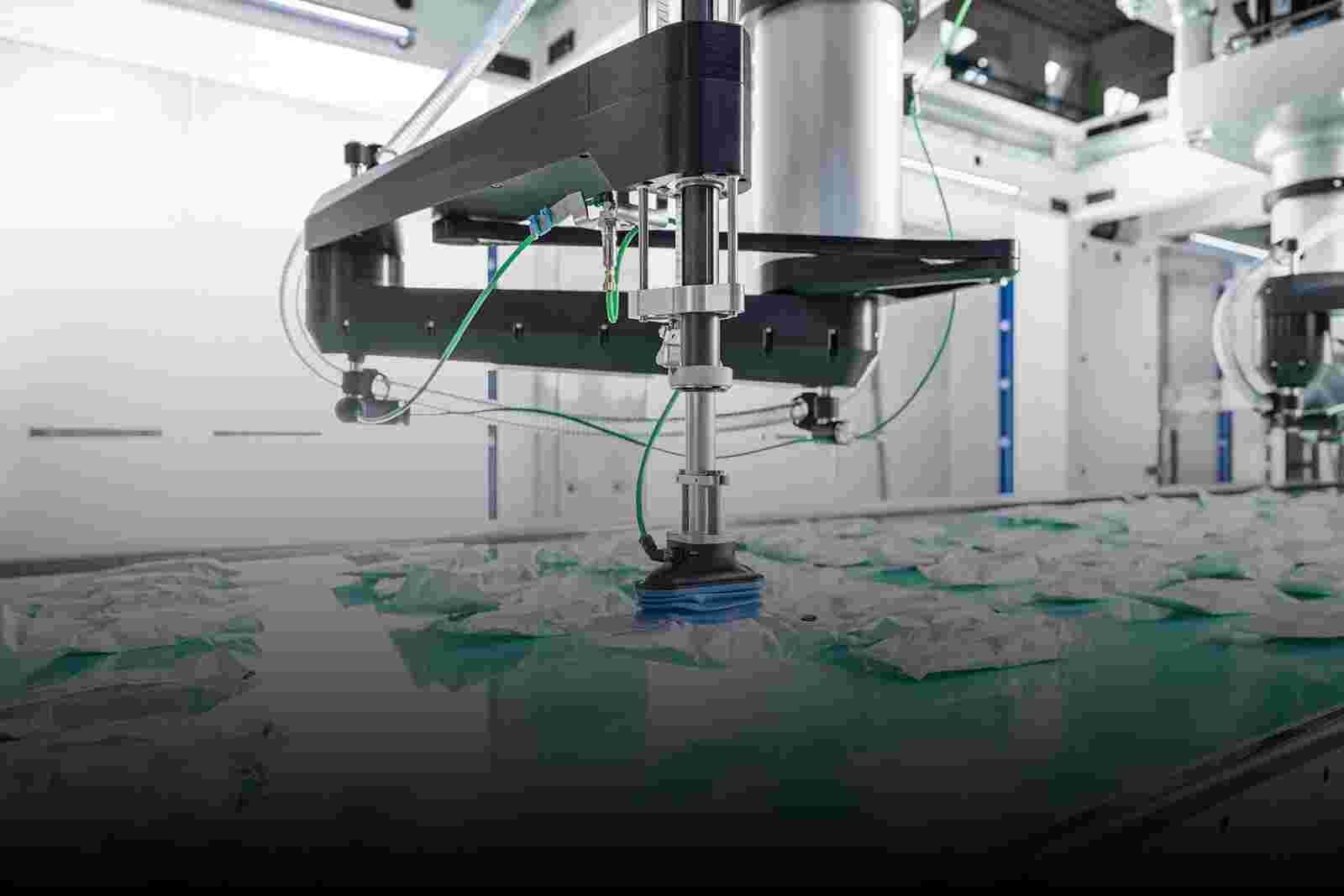

Um die nötige Flexibilität, Redundanz und schnelle Umsetzbarkeit zu erreichen, wendete sich das Unternehmen an die Schubert-Experten aus Crailsheim. Nur sechs Wochen nach den ersten Gesprächen, wurde das gewünschte Maschinenlayout aus vier hintereinander geschalteten Kartonierern und zwei lightline Cartonpackern entworfen und erfolgreich präsentiert.

Optimierter Verpackungszuschnitt

Auch beim Verpackungsmaterial selbst legte Schubert Hand an und stellte bei den Kartonierern den bisherigen Sideloading- auf einen Toploading-Zuschnitt um. Das spart Materialkosten, gibt mehr Raum für das behutsame Einsortieren der empfindlichen Produkte und führt damit insgesamt zu einem Plus an Nachhaltigkeit im gesamten Verpackungs- und Versandprozess. John St. Aubin, Operations Leader bei Hudsonville Creamery & Ice Cream, ist von der Lösung überzeugt: