ANTRIEBSTECHNIK & MECHANIK

Elektromotoren für die Getränkeindustrie

Energieeffiziente Antriebstechnik

Die Herstellung alkoholischer und nichtalkoholischer Getränke ist mit einem hohen Energiebedarf verbunden – unter anderem für die Verarbeitung der Vorprodukte, für Gärungsprozesse, Kühlung und Erhitzung sowie für den Transport von Flüssigkeiten und Gebinden wie Flaschen und Dosen. Wer diesen Energiebedarf senken kann, steigert direkt seine Rentabilität. Ein zentraler Ansatzpunkt sind Elektromotoren, die beispielsweise in Pumpen, Ventilatoren, Rührwerken und Transportbändern eingesetzt werden. Über ein Energieaudit der Produktion, den Austausch veralteter Motoren durch energieeffiziente Motoren und den Einsatz von Frequenzumrichtern können Hersteller den Energieverbrauch um mehr als 50 Prozent senken und damit auch ihren Nachhaltigkeitszielen näherkommen.

Die Preise für Lebensmittelrohstoffe sind in den letzten Jahren deutlich gestiegen. Der finanzielle Druck auf die Hersteller ist enorm, weil zeitgleich auch die Energiepreise in neue Höhen geklettert sind. Als energieintensive Branche sind deutliche Energieeinsparungen in der Getränkeindustrie daher wirtschaftlich und seitens Klimaschutz notwendig.

Als wichtige Entscheidungshilfe dienen dabei fundierte Audits zur Bewertung des Energieverbrauchs von Produktionsanlagen. Sie sind der erste Schritt, um Effizienzverbesserungen zu erzielen. Die Analysen liefern die Datengrundlage, mithilfe derer sich das Energiesparpotenzial der elektrischen Anlagen inklusive Motoren und Frequenzumrichter realistisch ermitteln lässt. Ein Projektpartner wie beispielsweise ABB sollte dabei über ein profundes Wissen über Motoren, Frequenzumrichter und Prozesse in der Getränkeindustrie verfügen.

Mit dem Einsatz von Frequenzumrichtern lassen sich Anwendungen im Teillastbereich bis zu 25 Prozent effizienter betreiben.

Quelle: ABB

Gedrosselte Motoren verschwenden Energie

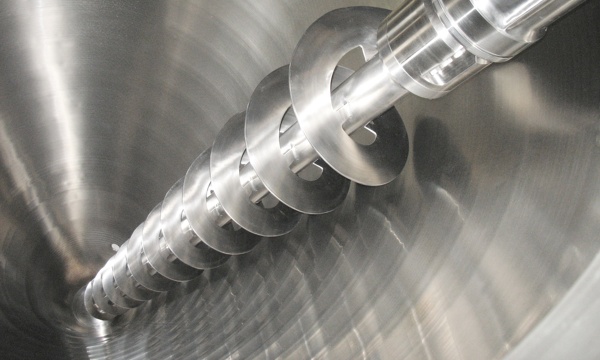

In den meisten Produktionsprozessen spielen Elektromotoren eine zentrale Rolle. Sie treiben Pumpen oder Förderanlagen an, sitzen in Kompressoren zum Kühlen oder Ventilatoren zum Trocknen von Rohstoffen oder bewegen Mahlwerke, Mischanlagen und Zentrifugen. Gerade ältere Elektromotoren können gar nicht oder nur in groben Stufen in der Drehzahl eingestellt werden. Sie werden durch Bremsen, Drosseln und Ventile „heruntergeregelt“, um die Geschwindigkeit zu steuern. Das führt letztlich zu unnötigen Energieverlusten, weil der Motor mehr Arbeit leistet als nötig.

Das Grundproblem ist hierbei die Wechselstromfrequenz, die physikalisch bedingt direkt die Motor-drehzahl festlegt. Jeder Frequenzwechsel dreht den Motor um einen bestimmten Winkel weiter. Ein sanftes Steigern der Drehzahl, wie wir es heute von Elektroautos kennen, ist mit einer fixen Frequenz wie 50Hz nicht möglich.

Mit Frequenzumrichtern den Energieverbrauch senken

Die Lösung für diese Problem ist der Einsatz eines Frequenzumrichters. Er besteht aus einem Gleichrichter, einem Zwischenkreis und anschließendem Wechselrichter und kann elektrische Wechselspannung in eine andere Form von Wechselspannung mit einer variablen Frequenz umwandeln. Moderne Frequenzumrichter arbeiten sehr energieeffizient und können auch Anwendungen im Teillast-bereich betreiben, weil sie Drehzahl und Drehmoment eines Elektromotors direkt regeln. Sie machen damit den Einsatz überdimensionierter Motoren mit mechanischen Bremselementen überflüssig.

Auf diese Weise verbessert sich die Energieeffizienz ganzer Produktionsketten erheblich. ABB bietet Frequenzumrichter und Steuerungen, die, gepaart mit fundiertem Anwendungs-Know-how, verschiedene Prozesse in der Getränkeindustrie optimieren. So lässt sich allein durch den Einbau eines Frequenzumrichters der Energieverbrauch in der Regel um etwa 25 Prozent senken.