ANTRIEBSTECHNIK & MECHANIK

Automatisierung in der Speiseölindustrie

Ölabfüllung Quelle: Adobe Stock

ABB Motion Deutschland

Steigende Energiepreise und Rohstoffkosten, geopolitische Ereignisse, Vorschriften und saisonbedingte Nachfrageänderungen drücken auf die Produktionsmargen. Gleichzeitig wächst die Nachfrage nach Speiseöl, teilweise auch aufgrund der Möglichkeit, dieses als Biokraftstoff verwenden zu können.

Um den Druck durch diese herausfordernden, kostensensiblen Bedingungen abzufedern, müssen Speiseölhersteller Wege finden, um die Zuverlässigkeit und Produktivität ihrer Fertigungsprozesse zu steigern. Besonderes Augenmerk liegt dabei auf Verbesserungen in den Bereichen Effizienz, Steuerung und Automatisierung. Durch den Einsatz der richtigen Technologie im Fertigungsprozess können Hersteller den Energieverbrauch senken, Stillstandszeiten minimieren und sicherstellen, dass ihre Anlagen regulatorische Anforderungen und Sicherheitsvorschriften erfüllen.

Wartung und Steuerung

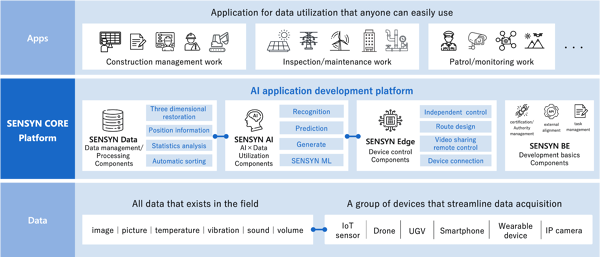

Moderne Motoren und Frequenzumrichter, wie die von ABB, sind nicht nur leistungsfähiger und energieeffizienter, sondern bieten auch integrierte Konnektivitätsfunktionen. Viele Geräte sind mit Sensoren ausgestattet, die zur einfachen Steuerung und Überwachung mit dem Netzwerk eines Unternehmens verbunden sind. In Verbindung mit speicherprogrammierbaren Steuerungen (SPS) können Betreiber die Ausrüstung so einstellen, dass sie sich automatisch anpasst und kontinuierlich Höchstleistung erbringt.

Betreiber können Daten von Maschinen zur Speiseölherstellung zu verschiedenen Zwecken analysieren und beispielsweise identifizieren, welche Systeme den meisten Strom verbrauchen. Dann können sie die Ursache ermitteln – etwa überdimensionierte oder wenig effiziente Komponenten – und beseitigen, um langfristige Kosteneinsparungen zu erzielen. Cloud-Konnektivität macht es heute möglich, Maschinen mit Echtzeit-Transparenz im Fernzugriff zu steuern und zu überwachen. Besonders hilfreich war dies während der Corona-Pandemie, als Mitarbeitende aufgrund von Lockdowns oftmals nicht vor Ort arbeiten durften.

Umfangreiche Daten erlauben zudem vorausschauende Wartung, ehe es zu Funktionsstörungen kommt. Wenn im Rahmen der Fernüberwachung beispielsweise festgestellt wird, dass die Betriebstemperatur eines Lagers die vom Betreiber vorgegebenen Parameter überschreitet, kann über die Cloud-Plattform eine Warnung abgesetzt werden. Der Betreiber kann dann eine fundierte Entscheidung darüber treffen, ob die Anomalie ein sofortiges Eingreifen erfordert oder die Ausrüstung bis zur nächsten geplanten Wartung mit geringerer Last weiterlaufen kann.

Sicherheit und Compliance

Als Verbrauchsgut unterliegt Speiseöl strengen Sicherheitsstandards. Hygieneanforderungen und hohe Produktionsgeschwindigkeiten in Einklang zu bringen, kann in der Praxis jedoch schwierig sein. Diese Herausforderungen können gemeistert werden, wenn die richtigen Frequenzumrichter, Motoren und Steuerungen ausgewählt und Best-Practice-Verfahren angewandt werden.

Betreiber müssen die geeignete Ausrüstung für die jeweiligen Betriebsbedingungen spezifizieren. Beispielsweise können Standardkomponenten in warmen Umgebungen mit hohem Druck ein Sicherheitsrisiko darstellen. Geräte, die speziell auf herausfordernde Betriebsumgebungen ausgelegt sind, sind ohne weiteres erhältlich. Eine weitere Sicherheitsmaßnahme liegt darin, einen möglichst präzisen und effizienten Betrieb der Ausrüstung zu gewährleisten. Moderne Lösungen wie SynRM-Motoren und ein höherer Automatisierungsgrad verringern die Zahl unnötiger manueller Eingriffe und senken dadurch die Unfallgefahr.